Kalıp dökümde hassas düzeltme kalıpların dayanıklılığının ve uzun süreli stabilitesinin sağlanmasında kritik bir rol oynar. Kalıplar, otomotiv, havacılık ve tüketici elektroniği de dahil olmak üzere çeşitli sektörlerdeki çeşitli bileşenlerin üretiminde gereklidir. Üretim süreci daha karmaşık hale geldikçe, hassas kesim yoluyla kalıbın ömrünün uzatılması giderek daha önemli hale geldi. Bu teknik, belirli boyut ve yüzey gereksinimlerini karşılamak için fazla malzemenin kalıptan dikkatli bir şekilde çıkarılmasını içerir; bu da sonuçta kalıbın kullanımı boyunca performansını, ömrünü ve stabilitesini etkiler.

Kalıp Tasarımında Hassas Kesimin Rolü

Hassas düzeltme, kalıbın ilk tasarımına ve performansına doğrudan bağlı bir süreçtir. Kalıba döküm işlemi sırasında, genellikle flaş olarak adlandırılan fazla malzeme, kalıbın kenarları veya yüzey alanları çevresinde birikebilir. Hassas düzeltme yapılmazsa, bu fazla malzeme kalıbın genel şeklini, boyutlarını ve yüzey kalitesini etkileyerek hem döküm sürecinde hem de nihai üründe sorunlara yol açabilir. Üreticiler, gelişmiş düzeltme tekniklerini kullanarak, katı toleransları karşılayacak şekilde kalıbı hassaslaştırabilir, böylece kalıbın tasarımının doğru ve üretim standartlarıyla uyumlu olmasını sağlayabilirler. Bu düzeydeki hassasiyet, kalıbın ömrünü kısaltabilecek veya işlevini bozabilecek kusur, yanlış hizalama veya aşınma olasılığını azaltır. Kalıplar seri üretimde sıklıkla tekrar tekrar kullanıldığından, düzeltme işleminin kalitesi ve hassasiyeti, kalıbın etkinliğini ve verimliliğini korumak açısından hayati önem taşır.

Kalıp Malzemesi Bütünlüğünün Artırılması

Kalıbın ömrü söz konusu olduğunda öncelikli endişelerden biri, kalıbın yapıldığı malzemenin bütünlüğüdür. Kalıp dökümünde kullanılan çelik veya alüminyum alaşımları gibi malzemeler, zamanla aşınma ve yıpranmaya karşı dayanıklılıklarını ve dayanıklılıklarını korumalıdır. Hassas düzeltme, nihai kalıbın, tekrarlanan kullanım stresi altında daha büyük sorunlara dönüşebilecek eşit olmayan kalınlık, çatlaklar veya zayıf noktalar gibi kusurlardan arınmış olmasını sağlar. Düzeltme yüksek doğrulukla yapıldığında kalıp malzemesinin tekdüzeliğini ve yapısal bütünlüğünü korumasına olanak tanır, bu da döküm işlemi sırasında stresin eşit şekilde dağıtılmasına yardımcı olur. Bu da malzemenin yorulması veya erken arızalanma olasılığını azaltır. Düzgün bir şekilde kesilmiş bir kalıbın, döküm süreçlerinde yer alan yüksek sıcaklıklara ve basınçlara dayanma olasılığı daha yüksektir ve sonuçta dayanıklılığına katkıda bulunur.

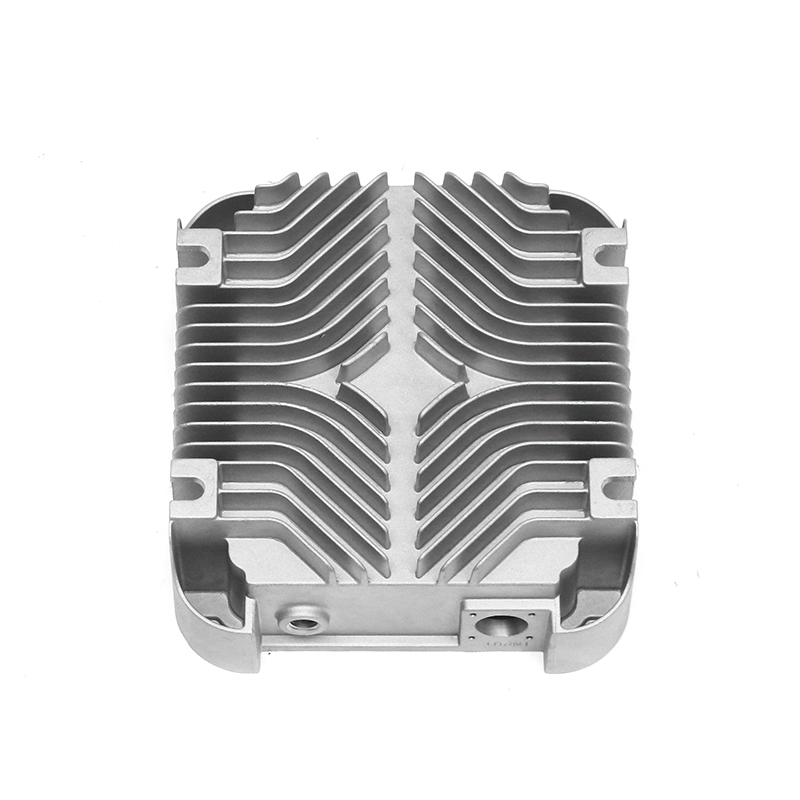

Kalıp Yüzey Kaplamasının İyileştirilmesi

Kalıbın yüzey kalitesi, bitmiş ürünün kalitesinde önemli bir rol oynar. Hassas düzeltme yalnızca kalıbın genel boyutlarını etkilemez, aynı zamanda yüzey kalitesini de geliştirir. Fazla malzeme dikkatli bir şekilde çıkarılmadığında, döküm parçaların kalitesini tehlikeye atabilecek pürüzlü veya düzgün olmayan yüzeylerle sonuçlanabilir. Buna karşılık hassas düzeltme, yüksek kaliteli ürünler elde etmek için hayati önem taşıyan pürüzsüz, tutarlı yüzeyler sağlar. Kalıptaki ince yüzey kalitesi, yüzey kusurları veya nihai ürüne zayıf doku aktarımı gibi kusurların olasılığını azaltır. Ayrıca, daha pürüzsüz yüzeyler zamanla korozyona veya aşınmaya daha az eğilimli olur ve bu da kalıbın uzun vadeli stabilitesine katkıda bulunur. Bu işlem, kalıbın birçok kullanımdan sonra bile tutarlı, yüksek kaliteli dökümler üretme yeteneğini geliştirir.

Kalıp Aşınmasını ve Yıpranmasını En Aza İndirme

Herhangi bir üretim prosesinde zamanla kalıp aşınması ve yıpranması kaçınılmazdır. Ancak hassas düzeltme, kullanım sırasında kalıpların bozulma oranının en aza indirilmesine yardımcı olur. Malzemenin hassas bir şekilde çıkarılması ve kalıbın tüm yönlerinin uygun şekilde hizalanmasının sağlanması, kalıp çalışma sırasında daha az sürtünme ve mekanik strese maruz kalır. Kalıptaki aşırı parlama veya düzensizlikler eşit olmayan basınç dağılımına neden olabilir ve bu da aşınmayı hızlandırır. Hassas düzeltme, kalıp yüzeylerinin düzgün ve düzgün şekillendirilmesini sağlayarak bu risklerin azaltılmasına yardımcı olur. Azaltılmış sürtünme ve daha iyi genel uyum sayesinde kalıp, birden fazla döküm döngüsünün gerilimlerine önemli bir hasar olmadan dayanabilir. Ayrıca düzeltme işlemi, hafif deformasyonlar veya yanlış hizalamalar gibi erken aşınma belirtilerinin, kalıbın stabilitesini veya doğruluğunu tehlikeye atabilecek daha önemli sorunlara dönüşmeden önce giderilmesine yardımcı olabilir.

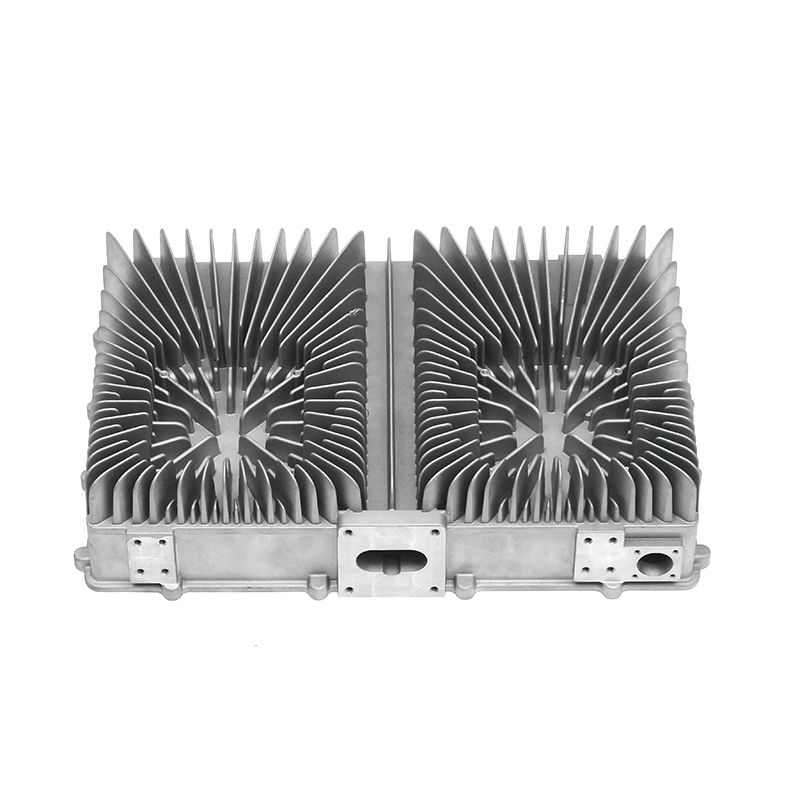

Kalıp Soğutma Verimliliğinin Artırılması

Kalıp soğutma, üretimin kalitesini ve hızını doğrudan etkilediği için döküm sürecinin önemli bir yönüdür. Hassas düzeltme aynı zamanda kalıbın soğutma verimliliğinin arttırılmasında da rol oynayabilir. Kalıbın engellerden, fazla malzemeden veya düzgün olmayan yüzeylerden arındırılması sağlanarak kalıp içindeki soğutma kanalları daha verimli çalışabilir. Doğru soğutma, hem kalıbı hem de nihai ürünü olumsuz etkileyebilecek çarpıklık veya düzensiz katılaşma gibi kusur riskini azaltır. Kırpma, soğutma kanallarının şekline ince ayar yapılmasına, tüm tıkanıklıkların giderilmesine ve soğutmanın kontrollü bir şekilde gerçekleşmesini sağlayarak kalıbın genel termal performansını artırmaya yardımcı olabilir. İyi soğutulmuş bir kalıp daha az termal şoka maruz kalacak ve çarpılma olasılığı daha düşük olacak, bu da şeklini ve bütünlüğünü daha uzun bir süre boyunca korumasını sağlayacaktır.

Kalıp Deformasyonunun Önlenmesi

Kalıp dayanıklılığının bir diğer önemli yönü, döküm işlemi sırasında termal çevrim, basınç veya mekanik stres nedeniyle oluşabilecek deformasyonun önlenmesidir. Hassas düzeltme, kalıbın düzgün şekilde hizalanmasını ve eşit olmayan gerilim dağılımına neden olabilecek fazla malzemeden arındırılmasını sağlayarak deformasyon riskinin azaltılmasına yardımcı olur. Eşit duvar kalınlığını koruyarak ve tüm yüzeylerin pürüzsüz ve tutarlı olmasını sağlayarak kalıp, üzerine uygulanan basınç ve kuvvetlere daha iyi dayanabilir. Kırpma aynı zamanda yüksek basınç altında çatlamaya veya bükülmeye yol açabilecek keskin kenarları veya gerilim yoğunlaşma noktalarını ortadan kaldırmaya da yardımcı olur. Hassas düzeltme, bu sorunları kalıbın oluşturulmasının başlarında ele alarak, uzun vadeli kalıp stabilitesine katkıda bulunur ve kalıbın birçok üretim döngüsü için yüksek kaliteli parçalar üretmeye devam edebilmesini sağlamaya yardımcı olur.

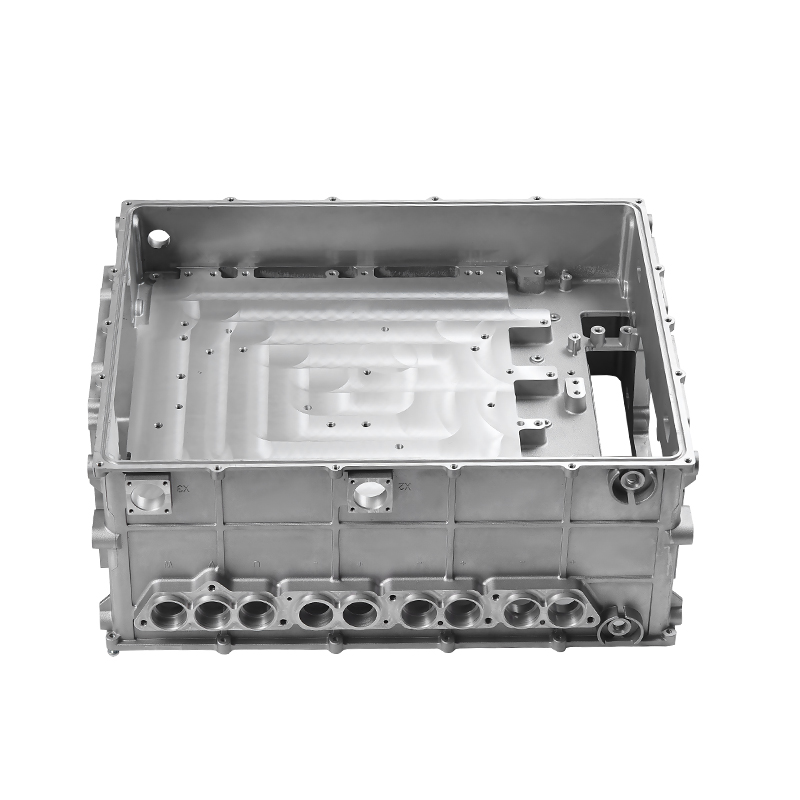

Kalıp Uyum ve Hizalamanın Optimize Edilmesi

Hassas düzeltme, kalıbın çeşitli bileşenlerinin birbirine mükemmel şekilde uymasını sağlamada önemli bir rol oynar. Kalıplar genellikle, son döküm parçasının doğru şekil ve boyutta olmasını sağlamak için hassas bir şekilde hizalanması gereken maçalar, boşluklar ve ekler gibi birden fazla parçadan oluşur. Kalıp bileşenlerindeki herhangi bir yanlış hizalama, dökümde boyutsal yanlışlıklar veya yüzey kusurları gibi kusurlara yol açabilir. Hassas düzeltme sayesinde kalıp bileşenlerine tam bir hassasiyetle uyum sağlayacak şekilde ince ayar yapılabilir ve böylece kalıbın amaçlandığı gibi çalışması sağlanır. İyi hizalanmış bir kalıp, üretim hatası olasılığını azaltır, bireysel bileşenlerdeki aşınmayı en aza indirir ve kalıbın genel ömrünü uzatır. Kalıbın kullanım ömrü boyunca daha tutarlı performans gösterebilmesi nedeniyle, uygun uyum ve hizalama aynı zamanda daha verimli üretime de katkıda bulunur.

Bakım Maliyetlerinin Azaltılması

Hassas kesime yapılan ilk yatırım daha yüksek olsa da sonuçta uzun vadeli bakım maliyetlerinin azaltılmasına yardımcı olur. İyi bir şekilde kesilmiş ve bakımı yapılmış kalıpların, pahalı onarım veya değiştirme gerektiren büyük sorunlarla karşılaşma olasılığı daha düşüktür. Hassas düzeltme, kalıp bileşenlerinin aşınmasını, deformasyonunu veya hasar görmesini önleyerek onarım sıklığını azaltır ve kalıbın kullanım ömrünü uzatır. Bu yalnızca kalıp bakımıyla ilgili maliyetlerden tasarruf etmekle kalmaz, aynı zamanda üretimin aksama süresini en aza indirerek daha verimli ve kesintisiz üretime olanak tanır. Ayrıca, hassas düzeltme yoluyla düzenli olarak bakımı yapılan kalıplar, sık sık ayarlamaya gerek kalmadan yüksek kaliteli dökümler üretmeye devam edebilir ve bu da zaman içinde artan maliyet etkinliğine yol açar.

Genel Üretim Verimliliğini Artırma

Sonuçta hassas düzeltme, üretim sürecinin genel verimliliğini artırmaya yardımcı olur. İyi kesilmiş bir kalıp, daha fazla tutarlılık ve daha az hatayla çalışır, bu da daha az reddedilmesine ve daha yüksek kullanılabilir parça verimine yol açar. Geliştirilmiş dayanıklılık ve kararlılık sayesinde kalıp, bakıma veya değiştirmeye ihtiyaç duymadan önce daha fazla üretim döngüsüne dayanabilir ve bu da üreticilerin kalıpla ilgili sorunları çözmek yerine üretimi artırmaya odaklanmasına olanak tanır. Bu artan verimlilik yalnızca üretim operasyonunun karlılığını arttırmakla kalmaz, aynı zamanda daha öngörülebilir ve güvenilir üretim programlarına da katkıda bulunur. Hassas düzeltme, kalıbın uzun süre en iyi performansı göstermesini sağlayarak üreticilerin yüksek kalite ve güvenlik standartlarını korurken üretim hedeflerine ulaşmalarına olanak tanır.