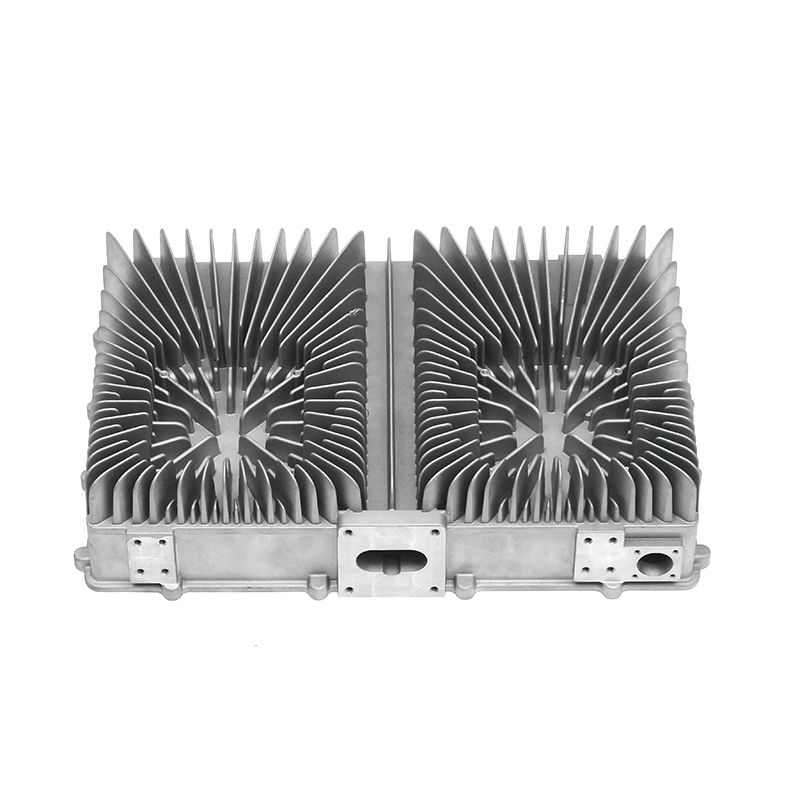

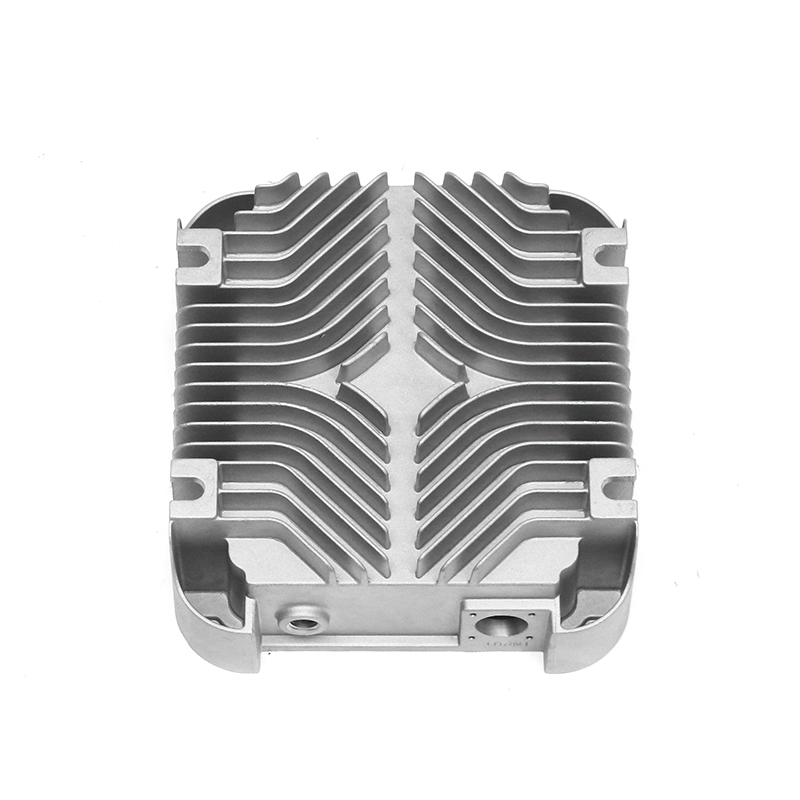

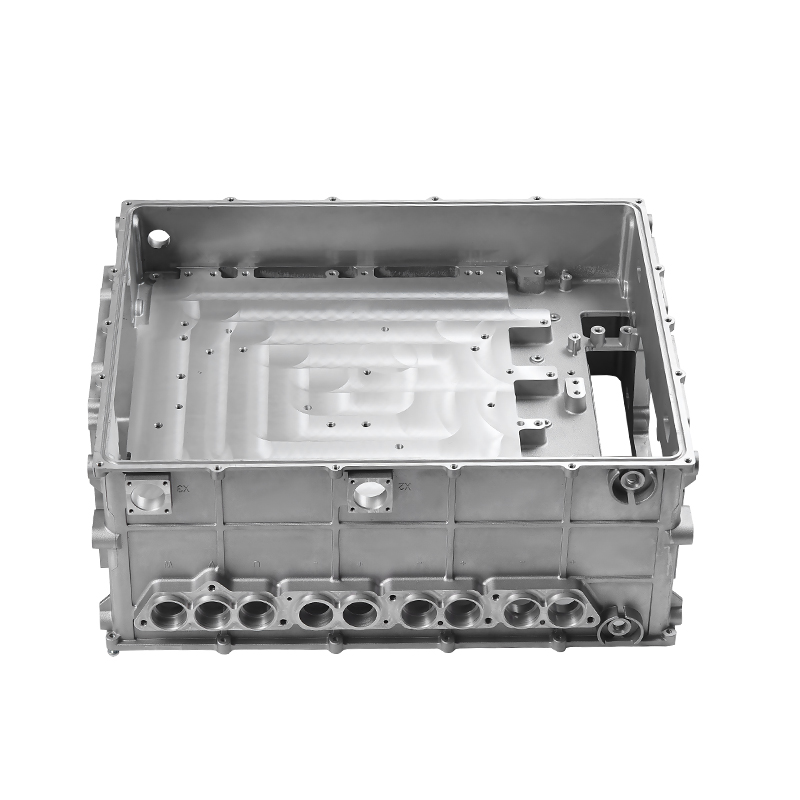

Yeni enerji elektronik kontrollü hava soğutmalı seri dökümlere genel bakış

Yeni enerji elektronik kontrollü hava soğutmalı seri dökümler elektrikli araç sistemlerinde, yenilenebilir enerji uygulamalarında ve yüksek performanslı elektronik cihazlarda yaygın olarak kullanılan bileşenlerdir. Bu dökümler genellikle hassas elektronikler için muhafaza, ısı emici veya yapısal destek görevi görür ve mekanik gücü termal yönetimle birleştirir. Seri üretim sırasında boyut ve performans tutarlılığının sağlanması, malzeme özelliklerini, kalıp tasarımını, proses kontrolünü ve kalite izlemeyi ele alan kapsamlı bir yaklaşım gerektirir. Her faktör, performans gereksinimlerini karşılarken büyük üretim partileri arasında tekdüzeliğin korunmasına katkıda bulunur.

Malzeme seçimi ve tutarlılık

Malzeme özellikleri basınçlı dökümlerin stabilitesi için temeldir. Alüminyum alaşımları hafif olmaları, ısıl iletkenlikleri ve korozyon dirençleri nedeniyle hava soğutmalı seri dökümlerde yaygın olarak kullanılır. Alaşımın kimyasal bileşimi, parçacık dağılımı ve sıcaklık geçmişindeki tutarlılık, düzgün akış, katılaşma ve mekanik özellikler sağlar. Hammadde tedarikçileri genellikle kimyasal bileşim ve izlenebilirlik sertifikasyonu sağlar; bu, boyut ve performans bütünlüğü üzerindeki kontrolün ilk katmanını oluşturur.

Boyutsal doğruluk için kalıp tasarımında dikkat edilmesi gereken noktalar

Boyutsal tutarlılık dikkatli kalıp tasarımıyla başlar. Kalıplar, malzeme büzülmesini, termal genleşmeyi ve soğuma sırasındaki olası bükülmeyi dikkate almalıdır. Sonlu eleman analizi (FEA) ve döküm akış modellemesi gibi gelişmiş yazılım simülasyonları, potansiyel sapma alanlarını tahmin eder ve geçit, havalandırma ve soğutma kanallarının optimizasyonuna olanak tanır. Kalıp tasarımcıları, termal ve mekanik stresin etkilerini tahmin ederek, yüksek hacimli üretim koşullarında bile tekdüze boyutlar üreten kalıplar oluşturabilir.

Basınçlı döküm sırasında proses parametre kontrolü

Basınçlı döküm, erimiş metalin yüksek basınç altında bir kalıba enjekte edilmesini içerir. Enjeksiyon hızı, basınç, sıcaklık ve atış hacmi gibi süreç parametrelerinin tutarlı bir şekilde sürdürülmesi, boyut ve performans kararlılığı açısından kritik öneme sahiptir. Herhangi bir parametredeki değişiklikler gözenekliliğe, yüzey kusurlarına veya duvar kalınlığında sapmalara yol açabilir. Modern basınçlı döküm makinelerinde genellikle bu parametreleri gerçek zamanlı olarak izleyen ve ayarlayan, binlerce döngüde tutarlı sonuçlar sağlayan kapalı döngü kontrol sistemleri bulunur.

Hava soğutmalı basınçlı dökümlerde sıcaklık yönetimi

Sıcaklık tutarlılığı hem boyutsal kararlılıkta hem de mekanik performansta önemli bir rol oynar. Hava soğutmalı basınçlı dökümler, kalıp sıcaklığının, metal dökme sıcaklığının ve soğutma hızının hassas yönetimini gerektirir. Düzensiz soğutma, hem mukavemeti hem de termal performansı etkileyen artık gerilime, bükülmeye veya tutarsız mikro yapıya neden olabilir. Entegre soğutma kanalları, kontrollü hava akışı ve termal sensörler, üretim boyunca tutarlı sıcaklık profillerinin korunmasına yardımcı olur.

Her atışta tekrarlanabilirlik ve makine kalibrasyonu

Boyut ve performans tutarlılığının sağlanması, her erimiş metal enjeksiyonunun benzer şekilde davranmasını gerektirir. Piston hizalamasının, atış ağırlığının ve basınç eğrilerinin doğrulanması da dahil olmak üzere düzenli makine kalibrasyonu gereklidir. Ekipman bakım programları ve gerçek zamanlı izleme, aşınma veya mekanik kaymanın neden olduğu değişiklikleri azaltır. Tekrarlanabilir makine davranışı, özellikle karmaşık geometriler için döküm homojenliğini doğrudan etkiler.

Kalite kontrol ve ölçüm sistemleri

Boyutsal doğruluk ve performans tutarlılığı, manuel ve otomatik denetim yöntemlerinin bir kombinasyonu yoluyla doğrulanır. Koordinat ölçüm makineleri (CMM), lazer tarayıcılar ve optik inceleme sistemleri, tasarım spesifikasyonlarıyla karşılaştırma yapmak üzere hassas boyutları yakalar. X-ışını veya ultrasonik muayene gibi tahribatsız muayene (NDT) yöntemleri, performansı tehlikeye atabilecek dahili kusurları tespit eder. İstatistiksel süreç kontrolü (SPC), zaman içindeki eğilimleri izleyerek sapmaların erken tespitine ve kusurlu parçalar büyük miktarlarda üretilmeden önce düzeltici eyleme geçilmesine olanak tanır.

Büzülme ve eğrilmeyi kontrol etme

Metalin katılaşması ve soğuması nedeniyle basınçlı dökümde büzülme ve çarpılma yaygın sorunlardır. Kalıp sıcaklığının, yolluk sistemi tasarımının ve soğutma hızlarının optimize edilmesi bu etkilerin en aza indirilmesine yardımcı olur. Simülasyon araçları potansiyel büzülme yerlerinin tahmin edilmesine olanak tanır ve mühendislerin kalıba telafi edici özellikler eklemesine olanak tanır. Gerilim giderme veya kontrollü yaşlandırma gibi döküm sonrası işlemler, boyutları ve mekanik özellikleri daha da stabilize eder.

Yüzey kalitesi ve ikincil işleme hususları

Yüzey kalitesi ve ikincil işleme de performans tutarlılığını etkiler. Düzgün yüzey kalitesinin korunması gerilim konsantrasyonunu azaltır ve hava soğutmalı uygulamalarda tutarlı termal performansı destekler. Tüm dökümlerin aynı geometrik ve fonksiyonel kriterleri karşıladığından emin olmak için delme, kılavuz çekme veya frezeleme gibi ikincil işlemler hassas mastarlar ve fikstürlerle gerçekleştirilmelidir. Tutarlı yüzey ve özellik kalitesi, genel performans güvenilirliğine katkıda bulunur.

Proses standardizasyonu ve operatör eğitimi

Seri üretimde insan faktörü kritik öneme sahiptir. Standartlaştırılmış çalıştırma prosedürleri, ayrıntılı çalışma talimatları ve eğitimli personel değişkenliği azaltır. Operatörler makine parametrelerinin izlenmesinden, malzeme durumunun doğrulanmasından ve rutin kontrollerin gerçekleştirilmesinden sorumludur. Kapsamlı eğitim, sapmaların derhal tespit edilmesini ve boyut veya performans tutarlılığını etkilemeden önce düzeltilmesini sağlar.

Üretim alanındaki çevre kontrolleri

Üretim alanındaki sıcaklık, nem ve toz seviyeleri gibi ortam koşulları, basınçlı döküm tutarlılığını etkileyebilir. Kontrollü ortamlar, metal akışını ve katılaşmayı etkileyebilecek oksidasyonu, nem emilimini ve sıcaklık dalgalanmalarını en aza indirir. Temiz, sıcaklığa dayanıklı tesisler, basınçlı döküm bileşenlerinin hem boyutları hem de işlevsel performansı açısından tekrarlanabilir sonuçları destekler.

| Kontrol Alanı | Tutarlılığa Etkisi | İzleme/Yönetim Yöntemleri |

|---|---|---|

| Malzeme Kalitesi | Akışı, katılaşmayı ve mekanik özellikleri etkiler | Tedarikçi sertifikasyonu, kimyasal analiz, parti izlenebilirliği |

| Kalıp Tasarımı | Boyutsal stabiliteyi ve büzülme telafisini kontrol eder | FEA simülasyonu, akış analizi, prototip testi |

| Proses Parametreleri | Tekrarlanabilir dolum, basınç ve sıcaklık sağlar | Kapalı döngü kontrolü, gerçek zamanlı izleme, SPC |

| Sıcaklık Yönetimi | Çarpılmayı ve artık gerilimi azaltır | Kalıp sensörleri, soğutma kanalı kontrolü, hava akışı yönetimi |

| Muayene ve Kalite Kontrol | Boyutları ve iç bütünlüğü doğrular | CMM, lazer tarama, X-ışını, ultrasonik test, SPC |

Otomasyon ve veri analitiğinin rolü

Otomasyon, insan değişkenliğini azaltarak ve gerçek zamanlı izlemeye izin vererek boyut ve performans tutarlılığını artırır. Veri analitiğiyle entegre sensörler, küçük sapmaları tespit edebilir ve makine parametrelerini buna göre ayarlayabilir. Geri bildirim döngüleri, seri üretilen basınçlı dökümlerin hassas spesifikasyonları tutarlı bir şekilde karşılamasını sağlayarak sürekli iyileştirmeyi kolaylaştırır.

Döküm sonrası tedaviler ve etkileri

Isıl işlem, yüzey bitirme ve döküm sonrası stres giderici performans stabilitesini artırabilir. Bu işlemler artık gerilimlerin azaltılmasına, mikro yapının homojenleştirilmesine ve boyutların stabilize edilmesine yardımcı olur. Kontrollü son işlem, tüm dökümlerin montaj veya teslimattan önce benzer mekanik ve termal özelliklere ulaşmasını sağlar.

İstatistiksel süreç kontrolü ve sürekli iyileştirme

İstatistiksel süreç kontrol tekniklerinin uygulanması, temel boyutlardaki ve işlevsel özelliklerdeki farklılıkların izlenmesine yardımcı olur. Kontrol grafikleri, süreç yeterlilik endeksleri ve trend analizi proaktif ayarlamaları destekler. Üretim verileriyle desteklenen sürekli iyileştirme programları, zaman içindeki değişkenliği azaltır ve büyük partiler arasında hem boyut hem de performans tutarlılığını artırır.

Tedarik zinciri ve hammadde izlenebilirliği

Hammaddelerin ve bileşenlerin izlenebilirliği, üretimde yalnızca doğrulanmış ve tutarlı girdilerin kullanılmasını sağlar. Belgelenmiş tedarik zinciri uygulamaları, maddi tutarsızlıklardan kaynaklanan sapmaların belirlenmesine olanak tanır. Proses içi izlemeyle birleştirildiğinde izlenebilirlik, basınçlı dökümlerin son uygulamalarında güvenilir performansına katkıda bulunur.

Tasarım, mühendislik ve üretim ekipleri arasındaki koordinasyon

Boyut ve performans tutarlılığının sağlanması, birden fazla ekip arasında işbirliği yapılmasını gerektirir. Tasarım mühendisleri, süreç mühendisleri ve üretim personeli, seri üretim öncesinde ve sırasında olası zorlukların üstesinden gelmek için etkili bir şekilde iletişim kurmalıdır. Kritik özelliklerin, tolerans bölgelerinin ve işlevsel gereksinimlerin erken tanımlanması tutarlı sonuçları destekler ve üretim risklerini azaltır.

Seri üretim istikrarındaki temel faktörler

Seri üretilen basınçlı dökümlerde tutarlılık, malzeme kontrolünün, kalıp tasarımının, proses parametre yönetiminin, sıcaklık kontrolünün, kalite denetiminin ve operatör eğitiminin entegre edilmesine dayanır. Her bir öğe, varyasyonun en aza indirilmesine ve bileşenlerin üretim çalışmaları boyunca hem boyutsal hem de işlevsel spesifikasyonları karşılamasının sağlanmasına katkıda bulunur. Sistematik izleme, geri bildirim ve sürekli iyileştirme, güvenilir büyük ölçekli üretimin temelini sağlar.