Basınçlı Döküm ve Motor Muhafazalarına Giriş

Basınçlı döküm, hassas boyutlara ve karmaşık geometrilere sahip metal bileşenlerin üretilmesine olanak tanıyan, yaygın olarak uygulanan bir üretim prosesidir. Elektrik ve otomotiv motorları alanında, motor gövdelerinin oluşturulması için basınçlı döküm sıklıkla kullanılmaktadır. Muhafaza hem koruyucu bir mahfaza hem de yapısal bir destek görevi görür; bu da onun sağlamlığının ve dayanıklılığının genel motor performansı için kritik öneme sahip olduğu anlamına gelir. Yeni enerji sistemlerinin benimsenmesinin artmasıyla birlikte, yeni enerji motor gövdesi döküm daha belirgin hale geldi. Basınçlı döküm işleminin mekanik özellikleri nasıl etkilediğini anlamak, dayanıklı muhafazaların imalatına yönelik uygun yöntemlerin seçilmesi açısından önemlidir.

Basınçlı Dökümde Malzeme Seçimi

Döküm motor muhafazalarının sağlamlığı ve dayanıklılığı malzeme seçimiyle başlar. Yaygın olarak kullanılan alaşımlar arasında her biri güç-ağırlık oranı, korozyon direnci ve termal iletkenlik açısından farklı avantajlar sunan alüminyum, magnezyum ve çinko bulunur. için yeni enerji motor gövdesi döküm Alüminyum alaşımları hafif olmaları ve ısıyı dağıtma yeteneklerinden dolayı sıklıkla tercih edilmektedir. Malzeme seçimi, nihai bileşenin hem çekme mukavemetini hem de yorulma direncini doğrudan etkiler. Doğru alaşımın seçilmesi, motor gövdesinin uzun süreler boyunca mekanik yüklere, termal gerilime ve çevresel etkilere dayanabilmesini sağlar.

Basınçlı Döküm Sırasında Mikroyapı Oluşumu

Basınçlı döküm, metallerin mikro yapısını, mukavemeti ve dayanıklılığı doğrudan etkileyecek şekilde etkiler. Kalıbın içindeki hızlı soğutma oranı, genellikle mekanik mukavemeti artıran ince taneli yapıları destekler. Ancak parametreler kontrol edilmezse gözeneklilik, soğuk kapanma veya eksik dolum gibi kusurlar meydana gelebilir. Bu kusurlar yorulma direncini azaltabilir ve motor gövdesinde potansiyel zayıf noktalar oluşturabilir. Çağdaş yeni enerji motor gövdesi döküm genellikle gözenekliliği azaltmak ve daha yüksek yapısal bütünlük elde etmek için vakumlu basınçlı döküm gibi gelişmiş teknikleri içerir.

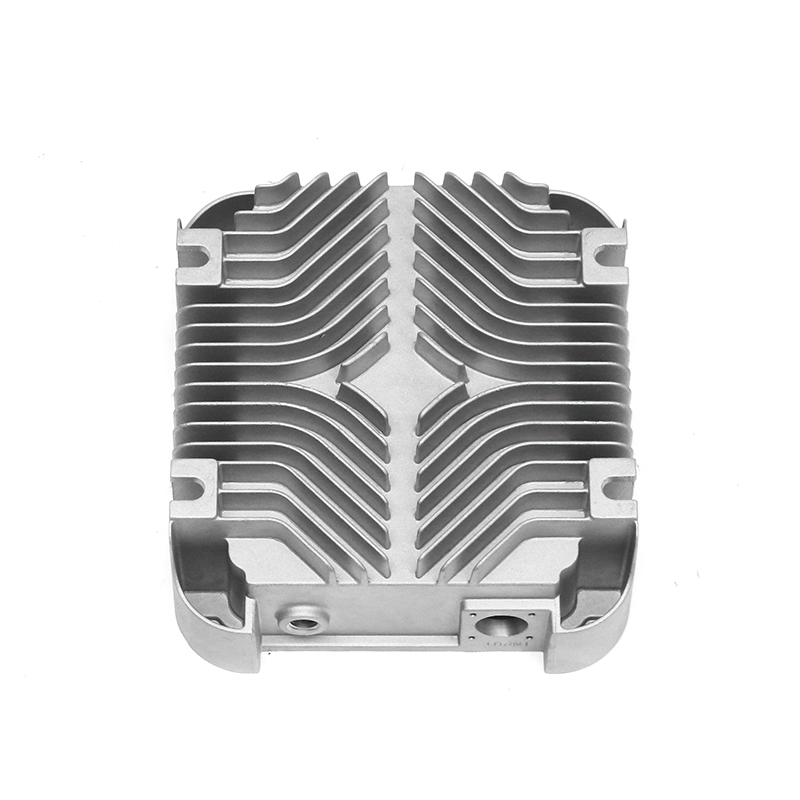

Boyutsal Hassasiyet ve Yüzey Kalitesi

Basınçlı döküm, hassas boyutlara ve pürüzsüz yüzeylere sahip bileşenler üretme yeteneği nedeniyle değerlidir. Motor muhafazaları için boyutsal doğruluk, statorlar ve rotorlar gibi diğer motor bileşenleriyle düzgün montaj yapılmasını sağlar. Pürüzsüz yüzey kalitesi, son işlem ihtiyacını azaltır ve oksidasyonun başlayabileceği yüzey düzensizliklerini ortadan kaldırarak korozyon direncini artırır. Basınçlı dökümle elde edilen tekdüzelik aynı zamanda gövde boyunca gerilim dağılımını da iyileştirerek döngüsel yükleme koşulları altında uzun vadeli dayanıklılığa katkıda bulunur.

Mekanik Dayanım Özellikleri

Döküm motor muhafazasının mukavemeti, çekme mukavemeti, basınç mukavemeti ve yorulma mukavemeti ile ölçülür. Kum döküm gibi diğer üretim yöntemleriyle karşılaştırıldığında basınçlı döküm, daha ince tanecik yapıları ve malzeme akışı üzerinde daha iyi kontrol nedeniyle tipik olarak daha yüksek mekanik mukavemete sahip parçalar üretir. içinde yeni enerji motor gövdesi döküm Elektrikli araçlardaki veya yenilenebilir enerji sistemlerindeki motorlar genellikle yüksek tork ve değişken yükler altında çalıştığı için bu dayanıklılık özellikleri çok önemlidir. Yeterli mukavemetin sağlanması, mahfazanın deformasyon olmadan yapısal bütünlüğünü korumasına olanak tanır.

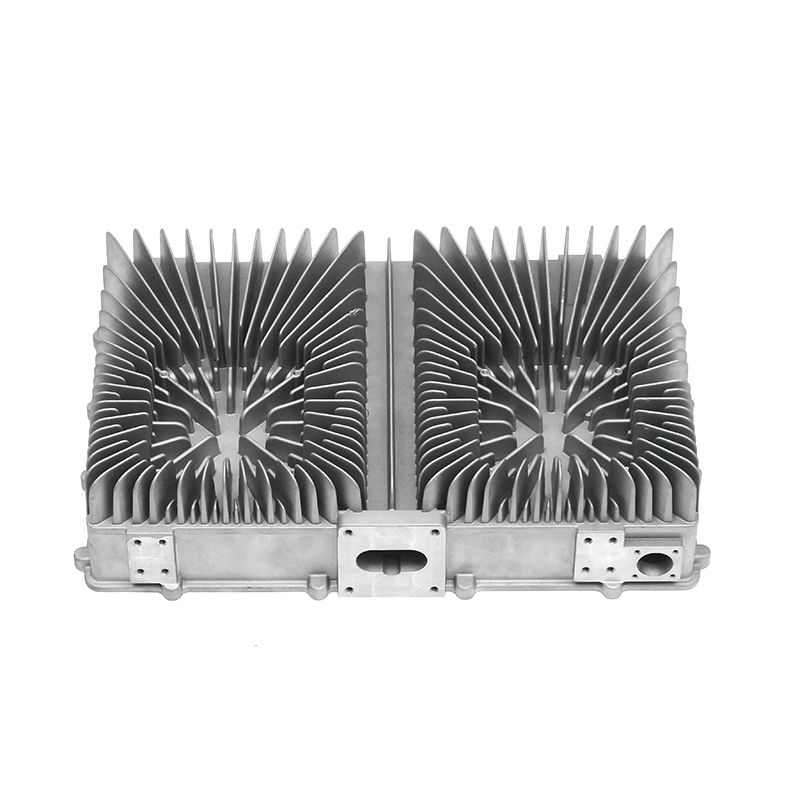

Termal Stres Altında Dayanıklılık

Motor muhafazaları, sürekli çalışma ve motor bileşenlerinin ürettiği ısı nedeniyle önemli miktarda termal strese maruz kalır. Döküm mahfazalar, özellikle de alüminyum alaşımlarından yapılanlar, iyi bir ısı iletkenliği sağlar ve bu da ısının verimli bir şekilde dağıtılmasına yardımcı olur. Bu özellik lokal aşırı ısınmayı önler ve termal yorgunluğu azaltır. İçerdiği uygulamalarda yeni enerji motor gövdesi döküm etkili termal yönetim, hem muhafazanın hem de motorun bir bütün olarak uzun vadeli dayanıklılığını sağlamada önemli bir faktördür.

Gözenekliliğin Dayanıklılığa Etkisi

Basınçlı dökümdeki yaygın zorluklardan biri, katılaşma sırasında sıkışan gaz veya büzülmeden kaynaklanan gözenekliliktir. Gözeneklilik, mekanik veya termal stres altında çatlakların başlayabileceği zayıf noktalar oluşturarak hem mukavemeti hem de dayanıklılığı önemli ölçüde azaltabilir. Bunu azaltmak için vakumlu döküm ve optimize edilmiş yolluk sistemleri gibi teknikler kullanılır. Gözenekliliğin azaltılması özellikle kritik öneme sahiptir. yeni enerji motor gövdesi döküm Zorlu çalışma koşullarında yüksek verimlilik ve uzun hizmet ömrünün beklendiği yerlerde.

Diğer Üretim Yöntemleriyle Karşılaştırma

Aşağıdaki tablo, motor muhafazası özellikleri açısından basınçlı döküm ile kum döküm veya dövme gibi diğer yöntemler arasındaki farkları vurgulamaktadır.

| Mülkiyet | Döküm | Kum Döküm | Dövme |

|---|---|---|---|

| Boyutsal Doğruluk | Yüksek hassasiyet, minimum işleme | Daha düşük hassasiyet, bitirme gerektirir | İşleme sonrası yüksek hassasiyet |

| Mekanik Dayanım | Alaşıma bağlı olarak orta ila yüksek | Orta, iri tane yapısı | Rafine tane yapısı nedeniyle çok yüksek |

| Üretim Hızı | Hızlı ve seri üretime uygun | Yavaş, daha küçük partiler için uygun | Karmaşık şekiller için daha yavaş ve daha az esnek |

| Yüzey İşlemi | Pürüzsüz, minimum işlem sonrası | Kaba, bitirme gerektirir | İyi, yine de cilalama gerektirebilir |

Servis Koşullarında Yorulma Direnci

Motor gövdeleri tekrarlanan titreşim döngülerine ve yük dalgalanmalarına maruz kalır. Basınçlı döküm, mikro yapıyı ve yüzey kaplamasını kontrol ederek yorulma direncini etkiler. Gözeneklilik ve kalıntılar en aza indirildiğinde, basınçlı döküm muhafazalar, geleneksel döküm parçalarla karşılaştırıldığında gelişmiş yorulma direnci sergiler. içinde yeni enerji motor gövdesi döküm Motorların uzun servis aralıklarında hatasız çalışması beklendiğinden yorulma performansı kritik öneme sahiptir. Basınçlı döküm sırasında uygun tasarım ve kalite kontrolü, yorulma ömrünü doğrudan artırır.

Korozyon Direnci ve Koruyucu Kaplamalar

Basınçlı dökümde kullanılan alaşımlar çoğu zaman doğal korozyon direncine sahip olsa da, çevre koşulları hala zorluklar teşkil edebilir. Neme, tuza veya kimyasallara maruz kalmak, muhafaza malzemesinin zamanla bozulmasına neden olabilir. Dayanıklılığı artırmak için anotlama, toz kaplama veya boyama gibi yüzey işlemleri yaygın olarak uygulanır. için yeni enerji motor gövdesi döküm Bu kaplamalar yalnızca korozyona karşı direnci artırmakla kalmıyor, aynı zamanda üreticiler için estetik nitelikleri ve marka değerini de artırıyor.

Maliyet Verimliliğine Karşı Dayanıklılık

Basınçlı döküm, yüksek verimliliği ve azaltılmış işleme gereksinimleri nedeniyle büyük ölçekli üretim için maliyet avantajları sunar. Bununla birlikte, maksimum dayanıklılığa ulaşmak çoğu zaman vakumlu basınçlı döküm, ısıl işlem veya yüzey bitirme gibi maliyetleri artırabilecek ek işlemler gerektirir. Uygulama gereksinimlerine göre maliyet etkinliği ve dayanıklılık arasında bir denge kurulmalıdır. Örneğin, yeni enerji motor gövdesi döküm Elektrikli araçlarda kullanılması, daha uzun hizmet ömrü ve güvenilirlik ihtiyacı nedeniyle daha yüksek üretim maliyetlerini haklı gösterebilir.

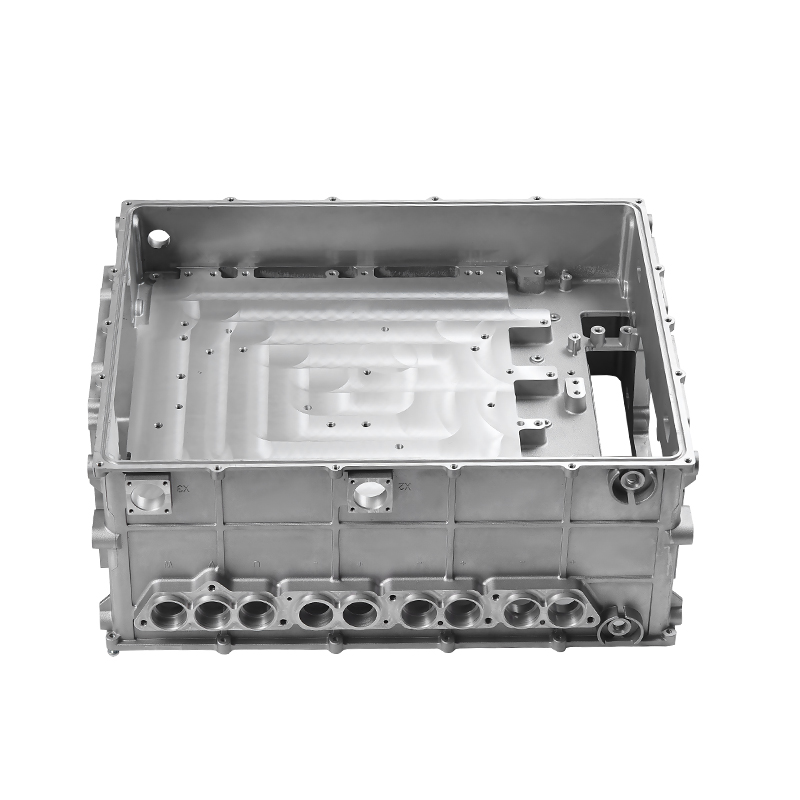

Basınçlı Dökümde Kalite Kontrol

Döküm motor muhafazalarının dayanıklılık gereksinimlerini karşıladığından emin olmak için kalite kontrolü şarttır. Gözenekliliği, çatlakları veya boşlukları tespit etmek için X-ışını muayenesi, ultrasonik muayene ve boya penetrant muayenesi gibi tahribatsız muayene yöntemleri kullanılır. Sıcaklık, enjeksiyon hızı ve basınç gibi proses parametrelerinin düzenli olarak izlenmesi, üretimde tutarlılığın korunmasına yardımcı olur. için yeni enerji motor gövdesi döküm sıkı kalite kontrolü, muhafazaların modern enerji ve ulaşım sistemlerinin zorlu ortamlarına dayanabilmesini sağlar.

Yeni Enerji Sistemlerinde Uygulamalar

Yenilenebilir enerji ve elektrikli araçların giderek daha fazla benimsenmesi, güvenilir motor muhafazalarına olan talebi hızlandırdı. Yeni enerji motor gövdesi döküm elektrikli araç tahrik motorlarında, rüzgar türbini jeneratörlerinde ve endüstriyel enerji depolama sistemlerinde yaygın olarak kullanılmaktadır. Optimize edilmiş basınçlı döküm işlemleriyle elde edilen güç ve dayanıklılık, bu muhafazaların uzun çalışma ömrünü korurken yüksek performans gereksinimlerini destekleyebilmesini sağlar. Bu trend, dünya çapında enerji tasarruflu teknolojilerin geliştirilmesinde basınçlı dökümün önemini vurgulamaktadır.