Hassas Düzeltme Kalıbı Basınçlı Döküme Giriş

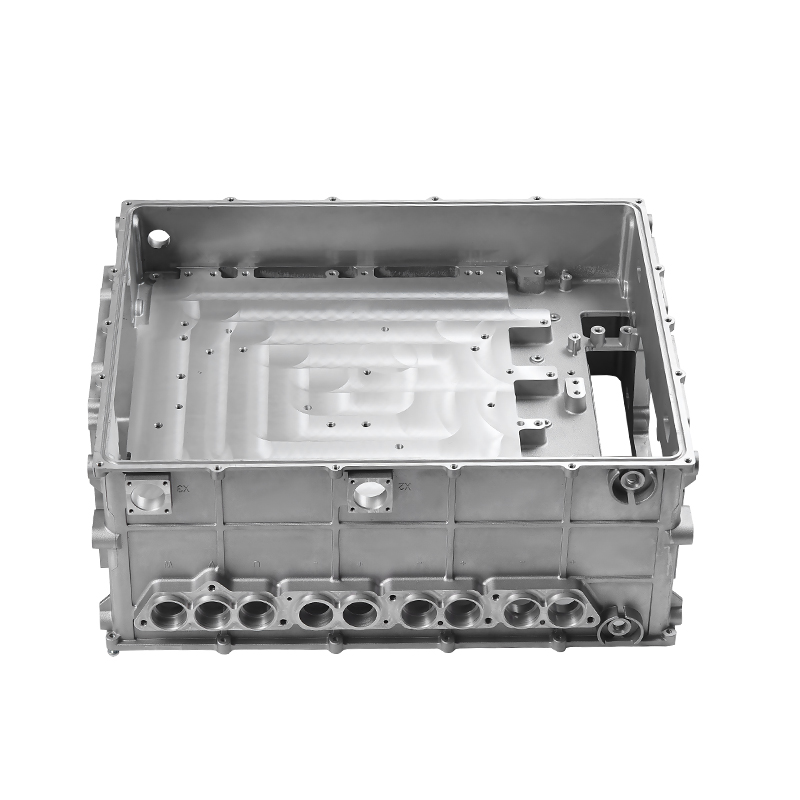

Hassas düzeltme kalıbı dökümü, özellikle ürünler yüksek düzeyde ayrıntı ve karmaşık geometriler gerektirdiğinde, metal parçaların imalatında yaygın olarak kullanılan bir işlemdir. Basınçlı dökümün kendisi, erimiş metalin yüksek basınç altında bir kalıp boşluğuna enjekte edildiği, tanımlanmış özelliklere ve yüksek boyutsal doğruluğa sahip parçalar üreten bir üretim prosesidir. Bu sürecin önemli bir parçası olan hassas düzeltme, fazla malzemenin çıkarılmasına, parçanın temizlenmesine ve sıkı spesifikasyonları karşılayacak şekilde geometrisinin iyileştirilmesine yardımcı olur. Basınçlı döküm ve düzeltmenin bu kombinasyonu, otomotiv, havacılık, elektronik gibi endüstrilerde ve parçaların genellikle karmaşık tasarımlara ve sıkı performans gereksinimlerine sahip olduğu diğer sektörlerde çok önemli bir rol oynar.

Basınçlı Dökümde Hassas Düzeltmenin Rolü

Hassas düzeltme, basınçlı dökümde ürünün şekillendirildikten sonra geometrisini iyileştiren ikincil bir işlemdir. Basınçlı dökümün kendisi karmaşık geometriler üretirken, hassas düzeltme, döküm işleminden sonra kalabilecek çapakları, çapakları veya diğer istenmeyen malzemeleri temizleyerek parçayı temizlemeye odaklanır. Flaş, enjeksiyon işlemi sırasında kalıp boşluğundan sızan fazla malzemedir ve parçanın amaçlanan tasarım ve işleve uygun olmasını sağlamak için düzeltme yapılması gerekir.

Düzeltme işlemi, parçanın malzemesine ve karmaşıklığına bağlı olarak mekanik kesme, taşlama veya elektrik deşarjlı işleme (EDM) gibi çeşitli teknikleri içerebilir. Hassas düzeltme, parçaların yalnızca sıkı boyut toleranslarını karşılamasını sağlamakla kalmaz, aynı zamanda pürüzsüz bir yüzey kalitesine sahip olmasını da sağlar; bu, özellikle yüzey kusurlarının bileşenlerin performansını etkileyebildiği elektronik gibi endüstrilerde önemlidir.

Hassas Kırpma Kalıplı Basınçlı Dökümde Karmaşık Geometrilerin Kullanımı

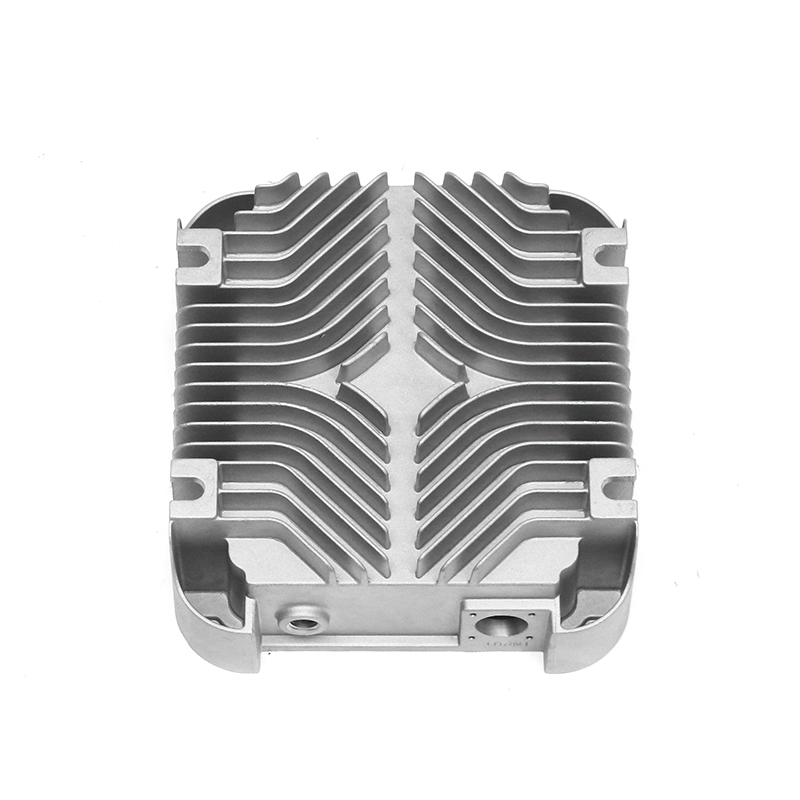

Önemli avantajlarından biri hassas düzeltme kalıbı döküm karmaşık geometrilere sahip ürünleri işleme yeteneğidir. Basınçlı döküm, tek bir üretim adımında son derece ayrıntılı ve karmaşık şekiller oluşturma yeteneğiyle bilinir. Bu geometriler, diğer üretim süreçleriyle üretilmesi zor veya zaman alıcı olabilecek alttan kesikler, ince duvarlar, derin boşluklar ve ince özellikler içerebilir. Ancak asıl zorluk, hassas kesme işlemi sırasında bu karmaşık geometrilerin korunmasını ve iyileştirilmesini sağlamaktır.

Karmaşık şekillere sahip parçalar için, parçanın bozulmasını veya hasar görmesini önlemek amacıyla hassas düzeltme işlemi dikkatle kontrol edilmelidir. Parçanın genel yapısal bütünlüğünü etkilemeden en küçük özelliklerin bile doğru şekilde kesilmesini sağlamak için sıklıkla gelişmiş düzeltme teknikleri ve otomatik makineler kullanılır. Hassasiyet, özellikle sıkı toleranslara sahip geometrilerle çalışırken veya enjeksiyonla kalıplanmış muhafazalar veya havacılık bileşenleri gibi parçanın fonksiyonunun kesin formuna bağlı olduğu durumlarda kritik öneme sahiptir.

Karmaşık Geometrileri İşlemenin Zorlukları

Hassas düzeltme kalıbı dökümü karmaşık geometriler için çok uygun olsa da, sürecin zorlukları da yok değil. Karmaşık özelliklere sahip parçaların kesilmesindeki ana zorluklardan biri, operasyon sırasında hassas yapıların bütünlüğünü korumaktır. İnce duvarlı veya karmaşık tasarımlı parçalarda, düzeltme sırasında aşırı kuvvet uygulanması, parçanın işlevselliğini tehlikeye atabilecek deformasyonlara veya kırılmalara neden olabilir.

Diğer bir zorluk ise gerekli yüzey kalitesinin elde edilmesi ve boyutsal doğruluğun korunmasıdır. Karmaşık geometriler genellikle keskin köşelere veya yüksek hassasiyet gerektiren küçük, ayrıntılı bölümlere sahiptir. Bazı durumlarda, düzeltme işleminin parçayı doğru formda bırakırken doğru miktarda malzemeyi çıkarmasını sağlamak için manuel müdahale gerekebilir. Otomasyon ve gelişmiş işleme teknolojisi, düzeltme işleminin hassasiyetini ve tekrarlanabilirliğini artırdı, ancak daha karmaşık veya hassas parçaların işlenmesi için hâlâ insan uzmanlığına ihtiyaç var.

Karmaşık Geometriler için Hassas Düzeltmede Teknolojik Gelişmeler

Hem basınçlı döküm hem de hassas düzeltmedeki son teknolojik gelişmeler, karmaşık geometrilerin işlenmesini önemli ölçüde geliştirmiştir. Yüksek hızlı işleme, CNC (Bilgisayar Sayısal Kontrolü) sistemleri ve lazer kesme, daha kısa sürede daha yüksek hassasiyet elde etmeyi mümkün kıldı. CNC sistemleriyle üreticiler, kırpma işlemini belirli yolları otomatik olarak takip edecek şekilde programlayabilir, böylece en karmaşık tasarımların bile kolaylıkla üstesinden gelinmesi mümkün olur. Bu sadece verimliliği arttırmakla kalmaz, aynı zamanda insan hatası riskini de azaltır ve her parçanın gerekli spesifikasyonları karşılamasını sağlar.

Malzemeyi kesmek ve şekillendirmek için odaklanmış lazer ışınlarını kullanan lazer kesme, hassas düzeltme işleminde giderek yaygınlaşan başka bir teknolojidir. Bu yöntem özellikle son derece ince özelliklere sahip parçalar için veya geleneksel kesme takımlarının çok büyük veya hassas olmadığı durumlarda kullanışlıdır. Lazer kesim, fiziksel temas olmadan inanılmaz derecede hassas malzeme çıkarılmasına olanak tanır, parçaya zarar verme riskini azaltır ve yüksek kaliteli bir son kat sağlar.

Hassas Kesimde Takım İşlemenin Önemi

Hassas düzeltmede kullanılan takımların kalitesi, döküm işlemi sırasında karmaşık geometrilerin ne kadar iyi işlendiği üzerinde önemli bir etkiye sahiptir. Takımlama, parçaları düzeltmek, şekillendirmek veya bitirmek için kullanılan kalıpları ve makineleri ifade eder ve basınçlı dökümde yer alan kuvvetlere ve sıcaklıklara dayanacak şekilde tasarlanmalıdır. Hassas düzeltme kalıplarının, parçanın geometrisi, malzeme özellikleri ve işlevsel gereksinimleri dikkate alınarak her bir ürüne özel olarak uyarlanması gerekir.

Son derece karmaşık geometriler için, düzeltme işleminin doğru bir şekilde gerçekleştirilmesini sağlamak amacıyla genellikle özel takımlar gereklidir. Örneğin, alttan kesikli veya doğrusal olmayan şekillere sahip parçalarla çalışırken, ulaşılması zor alanlara erişmek için kontur kesiciler veya otomatik düzeltme makineleri gibi özel aletler gerekebilir. Özellikle küçük kusurların bile performans başarısızlıklarına yol açabileceği endüstrilerde, son ürünün hem kalitesini hem de hassasiyetini korumak için doğru takımların kullanılması çok önemlidir.

Hassas Düzeltme Kalıbı Basınçlı Dökümde Kullanılan Malzemeler

Hem basınçlı döküm prosesi hem de hassas düzeltme operasyonu için seçilen malzemeler, karmaşık geometrilerin ne kadar iyi idare edilebileceği konusunda çok önemli bir rol oynar. Alüminyum, çinko ve magnezyum alaşımları gibi metaller, akışkanlıkları ve minimum kusurla karmaşık şekiller oluşturma yetenekleri nedeniyle basınçlı dökümde yaygın olarak kullanılır. Bu malzemeler aynı zamanda iyi bir güç/ağırlık oranı sunarak otomotiv ve havacılık endüstrileri de dahil olmak üzere çok çeşitli uygulamalar için idealdir.

Hassas düzeltme işlemi, malzemenin sertliğinden ve kırılganlığından etkilenebilir. Örneğin çinko gibi malzemelerin kesilmesi, alüminyum veya magnezyum gibi daha sert metallere göre daha kolay olabilir. Ek olarak, bazı malzemelerde hasara yol açmadan istenen sonuca ulaşmak için özel düzeltme araçları veya teknikleri gerekebilir. Malzemenin özelliklerini anlamak, uygun düzeltme yöntemini seçmenin ve parçanın geometrisinin süreç boyunca korunmasını sağlamanın anahtarıdır.

Karmaşık Geometriler İçin Hassas Düzeltme Tekniklerinin Karşılaştırılması

| Teknik | Faydaları | Zorluklar | En İyi Kullanım |

|---|---|---|---|

| CNC İşleme | Yüksek hassasiyet, otomatik süreç, minimum insan hatası | Alet karmaşıklığı nedeniyle sınırlı pahalı ekipman | Yüksek toleranslı ve karmaşık tasarımlı parçalar |

| Lazer Kesim | Temassız, hassas talaş kaldırma, ince özellikler için ideal | Daha yüksek maliyet, daha kalın malzemeler için uygun olmayabilir | Hassas özelliklere veya ince ayrıntılara sahip parçalar |

| Manuel Kırpma | Benzersiz tasarımlar için esneklik, ekipmana daha az yatırım | Otomatik süreçlerden daha yavaş olan insan hatası riski | Küçük seri üretim veya son derece özel parçalar |

Çeşitli Endüstrilerde Hassas Düzeltme Kalıplı Döküm Uygulamaları

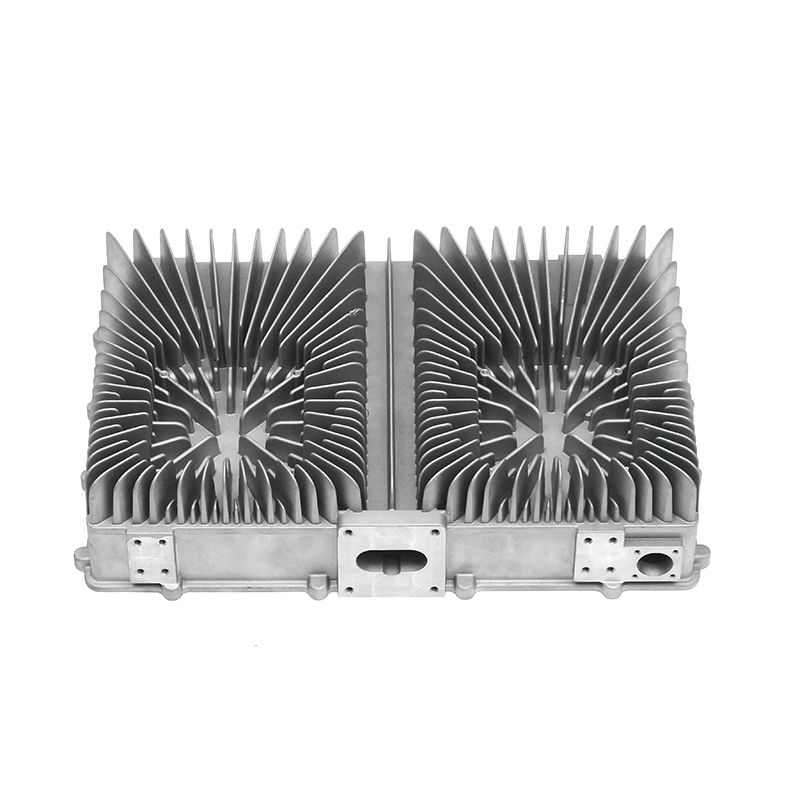

Hassas düzeltme kalıbı dökümü, karmaşık geometrilerin yaygın olduğu çeşitli endüstrilerde yaygın olarak kullanılmaktadır. Örneğin otomotiv endüstrisinde motor bileşenleri, şanzıman mahfazaları ve braketler gibi parçalar genellikle basınçlı döküm ve hassas düzeltme yoluyla verimli bir şekilde üretilen karmaşık tasarımlar gerektirir. Karmaşık şekillere sahip hafif ancak güçlü bileşenler üretme yeteneği, modern araçlarda yakıt verimliliğini ve performansı artırmak için çok önemlidir.

Havacılık endüstrisinde, sıkı performans ve güvenlik standartlarını karşılaması gereken parçalar oluşturmak için hassas döküm kullanılır. Havacılık ve uzay bileşenlerindeki karmaşık geometrilere, gücü ve işlevselliği korurken ağırlığı en aza indirmek için sıklıkla ihtiyaç duyulur. Hassas düzeltme, bu bileşenlerin sıkı toleranslarla üretilmesini sağlayarak çalışma sırasında arıza riskini azaltır.

Elektronik, hassas döküm ve düzeltmenin kritik olduğu başka bir sektördür. Birçok elektronik cihaz, iyi özelliklere ve kesin özelliklere sahip muhafazalara, konektörlere ve diğer bileşenlere ihtiyaç duyar. Hassas düzeltme, bu parçaların yalnızca düzgün oturmasını sağlamakla kalmaz, aynı zamanda ısı dağıtımı, elektrik iletkenliği veya mekanik stresle ilgili performans sorunlarını önlemek için gerekli yüzey kalitesine sahip olmasını da sağlar.