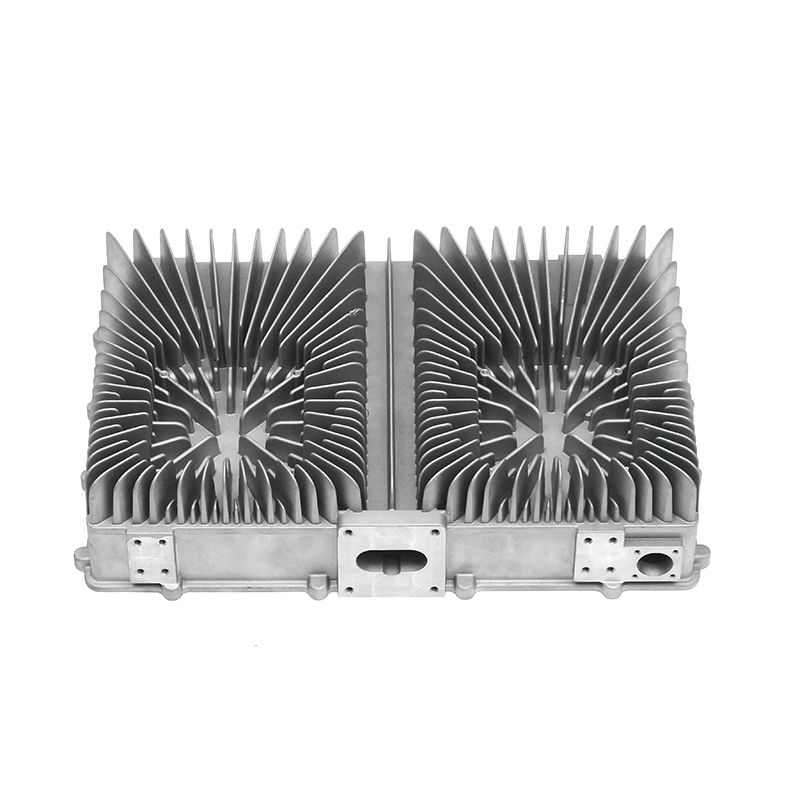

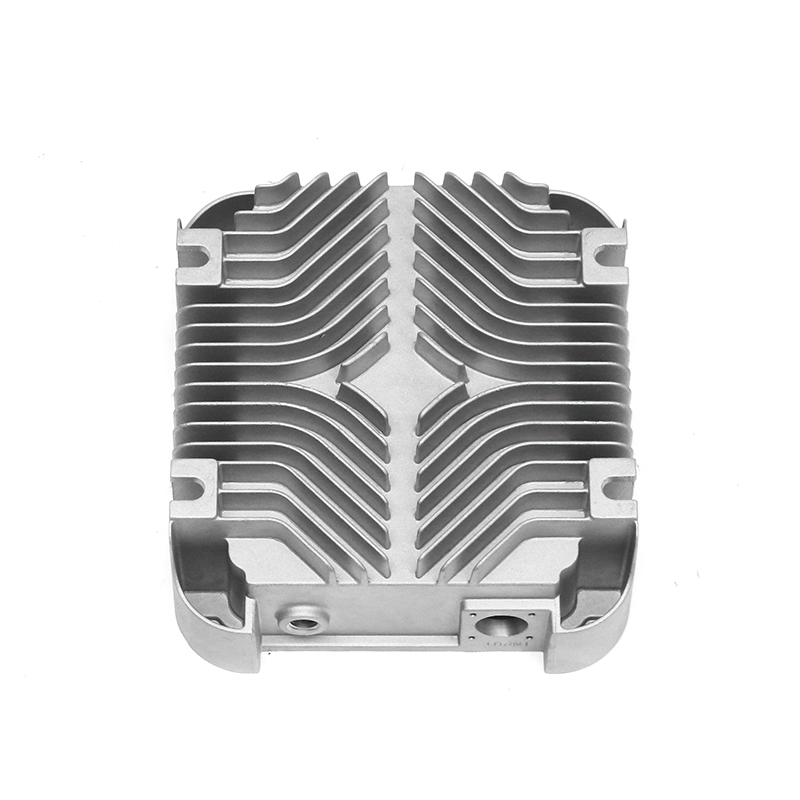

Yeni Enerji Uygulamalarında Su Soğutmalı Basınçlı Dökümlere Giriş

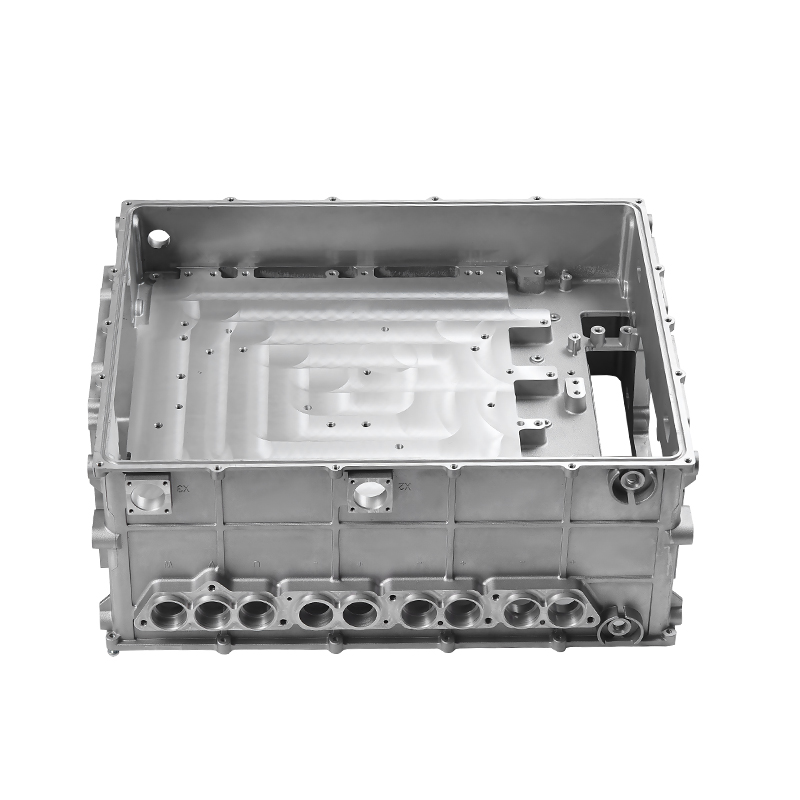

Yeni enerji araçları ve elektronik kontrol sistemleri alanında, su soğutmalı dökümler verimli ısı dağılımını sağlamak için önemli bir bileşen haline geldi. Bu basınçlı dökümler genellikle sabit termal koşulların korunmasının kritik olduğu kontrol üniteleri, pil yönetim sistemleri ve güç elektroniği muhafazaları için kullanılır. Su soğutmalı basınçlı dökümlerin benzersiz özelliği, sıvının dolaşmasına ve sıcaklığı düzenlemesine olanak tanıyan soğutma kanallarının yapı içerisine entegre edilmesinde yatmaktadır. Karmaşıklık ve işlevsel önem nedeniyle, bu bileşenleri üretmek için kullanılan kalıplar çok yüksek derecede hassasiyet gerektirir. Küçük sapmalar bile soğutma performansını, yapısal bütünlüğü ve sistemin genel ömrünü etkileyebilir.

Basınçlı Dökümde Kalıp Hassasiyetinin Rolü

Kalıp hassasiyeti, su soğutmalı basınçlı dökümlerin boyut doğruluğunu, yüzey kalitesini ve tutarlılığını doğrudan etkiler. Standart muhafazaların aksine, su soğutmalı varyantların düzgün sıvı akışı ve etkili termal transfer sağlayan karmaşık kanallar içermesi gerekir. Kalıp katı boyut toleranslarını karşılamıyorsa kanalların duvarları düzgün olmayabilir, yolları tıkalı olabilir veya verimlilik azalabilir. Ayrıca elektronik kontrol sistemleri, hata toleransını sınırlayan kompakt tasarımlar gerektirir. Yüksek kalıp hassasiyeti, üretilen her parçanın orijinal tasarım gereksinimlerine uygun olmasını sağlayarak gerçek dünya koşullarında arıza riskini azaltır.

Soğutma Kanallarına İlişkin Özel Hassasiyet Gereksinimleri

Soğutma kanalları su soğutmalı basınçlı dökümlerin en hassas kısmıdır. Sorunsuz soğutma sıvısı sirkülasyonunu ve eşit ısı dağılımını garanti etmek için bu kanalların boyutları çok dar toleranslar dahilinde kalmalıdır. Küçük hatalar elektronik kontrol ünitesinde basınç kaybına, türbülanslı akışa veya sıcak noktalara neden olabilir. Hassasiyet aynı zamanda yapısal stabiliteyi de sağlar çünkü yüzeye çok yakın kanallar dökümü zayıflatabilir veya sızıntıya neden olabilir.

| Kanal Parametresi | Tipik Tolerans Aralığı | Sapmanın Etkisi |

|---|---|---|

| Kanal Çapı | ±0,05–0,1 mm | Azalan veya aşırı akış, verimlilik kaybı |

| Duvar Kalınlığı | ±0,1–0,2 mm | Sızıntı veya yapısal zayıflık riski |

| Kanal Hizalaması | Tüm uzunluk boyunca ±0,2 mm | Düzensiz soğutma, lokal ısıtma |

| Yüzey Pürüzlülüğü | Ra 0,8–1,2 mikron | Akış direnci, azaltılmış ısı transferi |

Kalıp Hassasiyeti ve Termal Yönetim Performansı

Yeni enerji araçlarında termal yönetim büyük ölçüde soğutma kanallarının verimliliğine bağlıdır. Yüksek hassasiyetli kalıplar, soğutma sıvısının engellenmeden akmasını sağlayarak hassas elektroniklerden ısının tutarlı bir şekilde uzaklaştırılmasını sağlar. Öte yandan kalıp hassasiyetinin zayıf olması akış darboğazları veya hava cepleri oluşturarak soğutma etkisini zayıflatabilir. İnvertörler veya motor kontrolörleri gibi yüksek güçlü uygulamalarda yetersiz soğutma, aşırı ısınmaya, verimliliğin azalmasına veya erken arızaya neden olabilir. Bu nedenle kalıp hassasiyeti yalnızca bir üretim gereksinimi değil, aynı zamanda sistem güvenilirliğinin temel bir koşuludur.

Malzemeler ve Kalıp Tasarımında Dikkat Edilecek Hususlar

Kalıp malzemelerinin ve tasarım yöntemlerinin seçimi ulaşılabilir hassasiyeti etkiler. Mükemmel aşınma direncine sahip yüksek kaliteli takım çelikleri genellikle tekrarlanan döküm döngülerine dayanmak için kullanılır. Ek olarak, karmaşık geometrileri minimum hatayla elde etmek için yüksek hızlı CNC frezeleme, elektrik deşarjlı işleme (EDM) ve lazer dokulandırma gibi gelişmiş işleme teknolojileri kullanılır. Bilgisayar destekli mühendislik (CAE) araçları aynı zamanda kalıp imalatından önce soğutma kanalı düzenlerinin simülasyonuna olanak tanıyarak kusur riskini azaltır.

| Kalıp Malzemesi Türü | Hassasiyetin Avantajları | Sınırlamalar |

|---|---|---|

| Takım Çeliği H13 | Yüksek aşınma direnci, yüksek sıcaklıklarda stabil | Daha yüksek maliyet, ısıl işlem gerektirir |

| Paslanmaz Çelik Uçlar | Soğutma bölümlerinde korozyon direnci | Sınırlı işlenebilirlik karmaşıklığı artırır |

| Bakır Alaşımları (Ekler) | Kanallar için mükemmel termal iletkenlik | Daha yumuşak, uzun üretimde aşınmaya yatkın |

Nihai Dökümlerin Boyutsal Doğruluğuna Etkisi

Bitmiş dökümün boyutsal doğruluğu büyük ölçüde kalıp hassasiyetine bağlıdır. Su soğutmalı bileşenlerde kritik boyutlar arasında kanal çapları, duvar kalınlıkları ve diğer elektronik bileşenlere uyması gereken dış muhafaza boyutları yer alır. Birden fazla unsurdaki tolerans yığılması montajda sorunlara yol açarak sızdırmazlık alanlarında yanlış hizalamaya veya sızıntıya neden olabilir. Yüksek kalıp hassasiyeti boyutsal farklılıkları en aza indirir ve seri üretimde parçaların değiştirilebilirliğini sağlar.

Kalıp İmalatında Kalite Kontrol

Hassasiyeti garanti etmek için kalıp imalatı sırasında kalite kontrol önlemleri önemlidir. Kalıp boşluğunun doğruluğunu doğrulamak için koordinat ölçüm makineleri (CMM'ler) gibi boyutsal inceleme araçları kullanılır. Yüzey profilometreleri pürüzlülüğü değerlendirirken, tahribatsız testler, performanstan ödün veren gizli kusurların bulunmadığını garanti eder. Aşınma ve termal stres hassasiyeti kademeli olarak bozabileceğinden kalıp kullanımı sırasında sürekli izleme de gereklidir.

| Muayene Yöntemi | Amaç | Kalıp Hassasiyet Kontrolünde Uygulama |

|---|---|---|

| CMM Ölçümü | Boyut doğrulama | Boşluk boyutlarını ve hizalamayı kontrol edin |

| Yüzey Profilometresi | Yüzey bitirme denetimi | Soğutma kanalı düzgünlüğünü değerlendirin |

| Röntgen/Ultrason Testi | Kusur tespiti | Kalıp yapısındaki çatlakları veya boşlukları tespit edin |

| Sertlik Testi | Malzeme performans kontrolü | Tekrarlanan döngülere karşı dayanıklılık sağlayın |

Yetersiz Kalıp Hassasiyetinin Sonuçları

Kalıp hassasiyeti gereksinimleri karşılamadığında çeşitli sonuçlar ortaya çıkar. İlk olarak, soğutma kanallarının işlevselliği tehlikeye girebilir, bu da ısıyı etkili bir şekilde yönetme becerisini azaltır. İkincisi, ince duvarlar veya zayıf bölümler gibi yapısal kusurlar, basınç altında sızıntı riskini artırır. Üçüncüsü, boyutsal sapmalar sızdırmazlık contalarının veya elektronik bileşenlerin uygun şekilde takılmasını engellediğinden montaj süreçleri etkilenebilir. Bu tür sorunlar yeniden işleme, hurdaya çıkarma veya garanti talepleri nedeniyle üretim maliyetlerini artırabilir.

Üretimde Maliyet ve Hassasiyetin Dengelenmesi

Yüksek kalıp hassasiyeti, gelişmiş ekipman, vasıflı işgücü ve daha uzun imalat süreleri gerektirdiğinden kaçınılmaz olarak üretim maliyetlerini artırır. Bununla birlikte, ürün güvenilirliği ve azaltılmış kusur oranları açısından faydalar genellikle ilk yatırımdan daha ağır basmaktadır. Yeni enerji sektöründe yüksek hacimli üretim için tutarlı kalıp hassasiyetine ulaşmak, hurdayı en aza indirerek ve genel verimliliği artırarak uzun vadeli maliyetleri azaltır. Üreticilerin maliyet hususlarını performans gereklilikleri ile dengelemesi ve sıklıkla hassasiyet seviyelerini belirli ürün uygulamalarına göre uyarlaması gerekir.

| Hassasiyet Seviyesi | Tipik Maliyet Etkisi | Uygun Uygulama Alanı |

|---|---|---|

| Standart Hassasiyet | Daha düşük | Kritik olmayan muhafazalar, temel bileşenler |

| Yüksek Hassasiyet | Orta ila yüksek | Su soğutmalı muhafazalar, elektronik sistemler |

| Ultra Yüksek Hassasiyet | Yüksek | Yüksek-performance power electronics |