Yeni Enerji Motor Muhafazalarında Isı Dağıtımının Önemi

Yeni enerji araçlarının geliştirilmesi, elektrik motorlarına yönelik yüksek talepler doğurmaktadır ve gövde, dayanıklılık ve verimliliği etkileyen kritik bir bileşendir. Isı dağıtımı, motorların kararlı çalışmasını sağlamada, aşırı ısınmayı önlemede ve parçaların servis ömrünü uzatmada merkezi bir rol oynar. Bu bağlamda, elektrik motoru gövdesi Alüminyum basınçlı döküm çini prosesleriyle üretilen ürünler önemli bir çözüm haline geliyor. Muhafazanın ısıyı dağıtma yeteneği yalnızca malzeme seçimiyle değil aynı zamanda genel basınçlı döküm üretim süreci, tasarım yapısı ve yüzey işlemiyle de bağlantılıdır.

Malzeme Seçimi ve Isı Yayılımındaki Rolü

Doğru malzemeyi seçmek, daha iyi ısı yönetimi elde etmenin ilk adımıdır. Alüminyum ve magnezyum gibi basınçlı döküm alaşımları, uygun ısı iletkenlikleri ve hafiflik özelliklerinden dolayı yaygın olarak kullanılmaktadır. Alüminyum basınçlı döküm fabrikası genellikle gücü termal verimlilikle dengeleyen ADC12 veya A380 gibi alaşımlara odaklanır. Diğer malzemelerle karşılaştırıldığında alüminyum, hem ısının hem de ağırlığın kontrol edilmesinin önemli olduğu otomotiv basınçlı döküm için güvenilir bir temel sağlar. Alaşım seçimi aynı zamanda korozyon direncini, mekanik stabiliteyi ve farklı döküm otomotiv parçalarıyla uyumluluğu da etkiler.

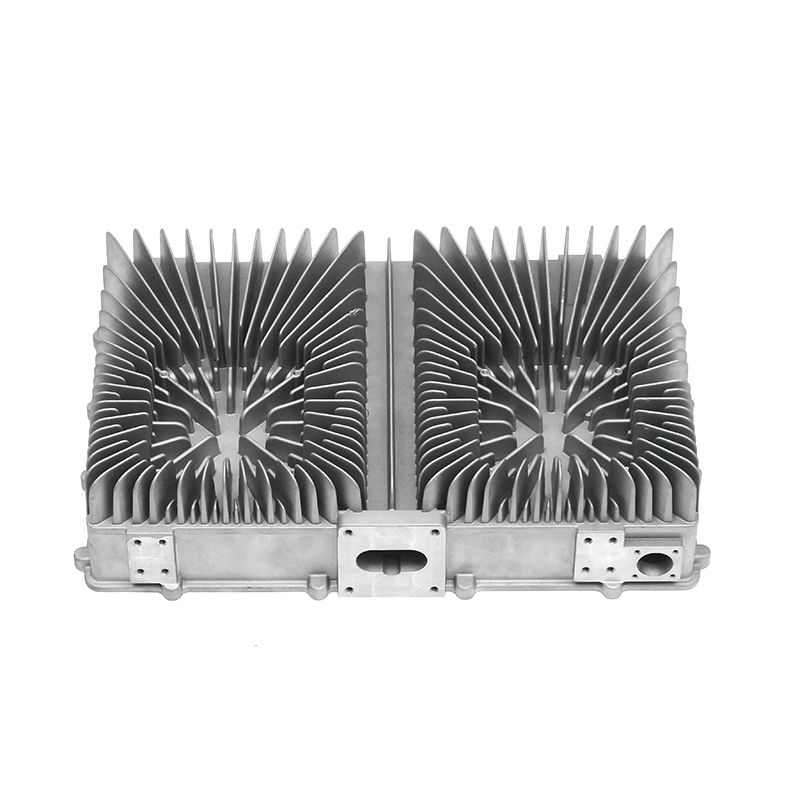

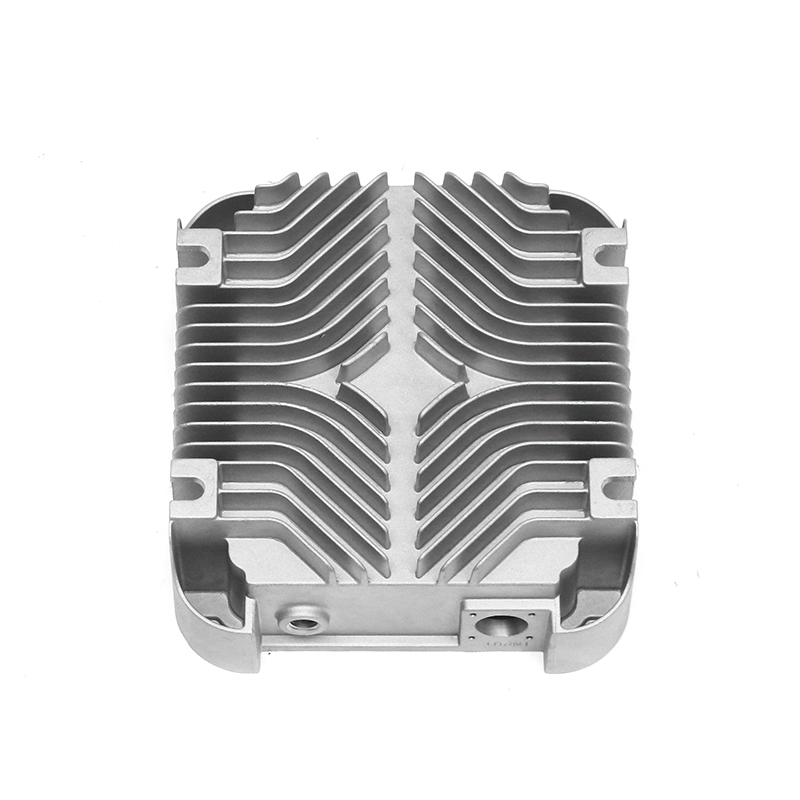

Isı Dağıtımı için Yapısal Tasarım Hususları

Gövde geometrisinin ısı transferine doğrudan etkisi vardır. Mühendisler, yüzey alanını maksimuma çıkarmak ve ısı salınımını kolaylaştırmak için kanatçıkları, nervürleri ve optimize edilmiş duvar kalınlığını basınçlı döküm araba parçalarına entegre etmelidir. Araba parçalarının dökümünde, daha ince duvarlar ısının daha hızlı kaçmasına izin verir, ancak bunların aynı zamanda mekanik mukavemeti koruyacak şekilde tasarlanması gerekir. Yapısal bütünlük ile termal akış arasındaki denge, Çin'deki ve yurtdışındaki basınçlı döküm parça üreticilerinin ürün tasarımlarında ele aldıkları temel bir zorluktur.

Yüzey İşlemleri ve Kaplamalar

Otomotiv dökümünün yüzey kalitesi aynı zamanda ısının ne kadar etkili şekilde yönetildiğini de etkiler. Eloksallama, toz kaplama veya özel termal kaplamalar gibi işlemler, ısı iletimini veya radyasyon verimliliğini artırır. Örneğin koyu kaplamalar ısı radyasyonu özelliklerini iyileştirebilir. Ek olarak koruyucu işlemler, özellikle basınçlı döküm otomotiv parçaları zorlu çevre koşullarına maruz kaldığında oksidasyonu ve korozyonu önleyerek performansın uzun süreli korunmasına yardımcı olur.

Gelişmiş Basınçlı Döküm Proseslerinin Rolü

Basınçlı döküm imalat prosesinin kendisi, ürünün nihai termal davranışının belirlenmesinde kritik bir rol oynar. Yüksek basınçlı döküm, vakum destekli döküm ve yarı katı döküm, ince taneli yapıları ve azaltılmış gözenekliliği sağlamak için otomotiv basınçlı dökümde yaygın olarak uygulanır. Bu, tutarlı metal yoğunluğu oluşturarak termal iletkenliğin iyileştirilmesine yardımcı olur. Önde gelen Çin basınçlı döküm üreticisi şirketler, döküm otomotiv parçaları üretiminde tekrarlanabilirliği ve tutarlılığı korumak için otomatik kontrol ve hassas enjeksiyon sistemlerini entegre ediyor.

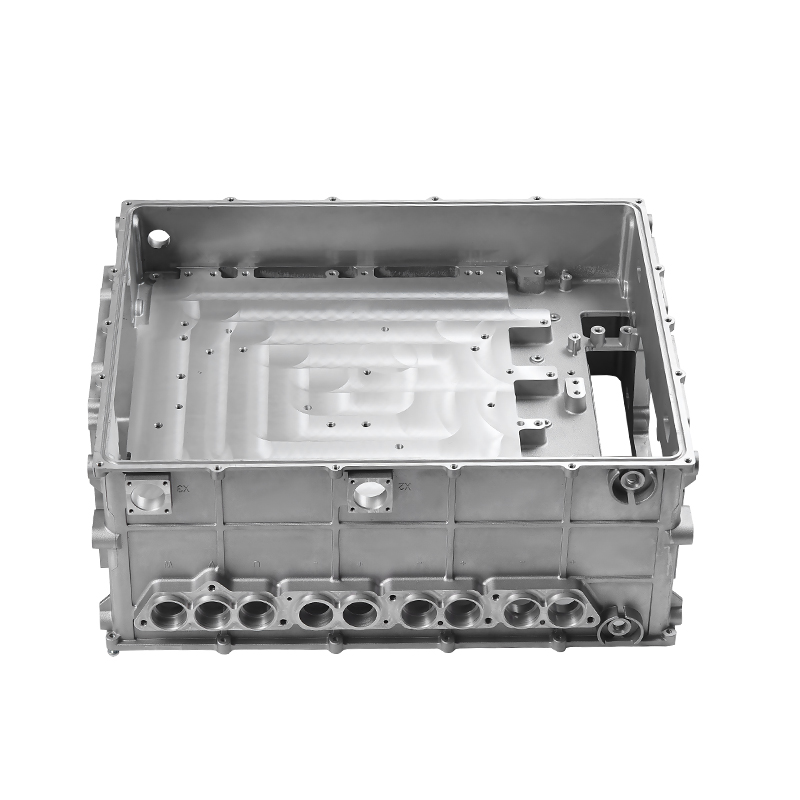

Soğutma Sistemleri ile Entegrasyon

Konut tek başına çalışmaz; genellikle sıvı kanalları, hava soğutma kanatları veya entegre ısı emiciler gibi soğutma sistemleriyle birlikte çalışır. Birçok otomotiv basınçlı döküm tasarımında, sıvı soğutma kanalları performansı artırmak için doğrudan elektrik motorunun gövdesine entegre edilmiştir. Bu, sızdırmaz yapılar sağlamak için özel alüminyum döküm fabrikası operasyonlarından hassas üretim yapılmasını gerektirir. Soğutma tasarımlarının basınçlı döküm alaşımlı bileşenlere entegrasyonu, yapısal yeniliğin işlevsel verimliliği nasıl desteklediğini gösteriyor.

Isı Yayılımının Kalite Takibi ve Testi

Isı dağıtımı beklentilerinin karşılanmasını sağlamak için kalite kontrolü hayati öneme sahiptir. Otomatik denetim ekipmanı ve kalite izleme sistemi yaklaşımları, basınçlı döküm parça üreticilerinin tesislerinde yaygın olarak benimsenmektedir. Performansı doğrulamak için kızılötesi termal görüntüleme, termal iletkenlik testi ve dayanıklılık analizi gibi teknikler kullanılır. Döküm araba parçaları için bu tür testler, ürünün yüksek yükler ve uzun çalışma süreleri de dahil olmak üzere gerçek dünya koşullarında güvenilir bir şekilde çalışabilmesini sağlar.

Isı Yayılımı Performansına İlişkin Ortak Test Yöntemleri

| Test Yöntemi | Basınçlı Döküm Bileşenlerinde Uygulama |

|---|---|

| Kızılötesi Termal Görüntüleme | Sıcak noktaları tespit eder ve soğutma homojenliğini değerlendirir |

| Isıl İletkenlik Testi | Malzemenin ısıyı iletme yeteneğini ölçer |

| Mekanik Dayanıklılık Testi | Muhafazanın operasyonel strese dayanmasını sağlar |

| Korozyon Direnci Testi | Zorlu ortamlarda uzun vadeli performansı değerlendirir |

Hassasiyetin Sağlanmasında Otomasyonun Rolü

Otomatik üretim ekipmanlarının ve otomatik üretim sisteminin katkısı göz ardı edilemez. Üreticiler, alaşım karıştırma, kalıp doldurma ve soğutma döngüleri gibi kritik aşamaları otomatikleştirerek termal performansta tutarlılık elde ediyor. Otomasyon, basınçlı döküm alaşımlı parçaların ısı transferini olumsuz yönde etkileyen gözeneklilik ve soğuk kapanma gibi kusurları azaltır. Modern otomasyon kullanan bir Çin basınçlı döküm üreticisi, hem yerel hem de uluslararası pazarlara basınçlı döküm otomotiv parçaları sunarken daha yüksek güvenilirlik ve verimlilik sağlayabilir.

Pompa Döküm ve İlgili Sektörlerle İşbirliği

Motor gövdelerine ek olarak pompa döküm üreticileri gibi diğer alanlar da ürünlerinde etkili termal kontrole önem vermektedir. Bu, bilgi paylaşımı ve sektörler arası inovasyon için fırsatlar yaratır. Otomotiv parçalarının dökümünde geliştirilen uygulamalar aynı zamanda pompalara veya kompresörlere (ve tam tersi) de uyarlanarak birden fazla alanda daha geniş ilerlemeler sağlanabilir. Basınçlı döküm otomotiv parçaları ile pompa döküm üreticileri arasındaki bağlantı, farklı endüstrilerin ısı yönetiminde nasıl benzer zorluklarla karşılaştığını göstermektedir.

Isı Dağıtımı Optimizasyonunda Gelecekteki Eğilimler

İleriye bakıldığında, hafiflik ve artırılmış verimlilik, alüminyum basınçlı döküm çini ve otomotiv basınçlı döküm uygulamalarının gelişiminde merkezi olmaya devam ediyor. Araştırmalar giderek daha fazla gelişmiş alaşımlara, nanoyapılı yüzeylere ve ısı transferini artıran hibrit malzemelere odaklanıyor. Dijital ikizlerle akıllı kalite izleme sistemi entegrasyonu, çalışma koşulları altında döküm araba parçalarının ve elektrik motoru gövdesinin gerçek zamanlı izlenmesine olanak tanır. Bu yenilikler, basınçlı döküm parça üreticilerinin yalnızca performans standartlarını karşılamakla kalmayıp aynı zamanda sürdürülebilirlik gereksinimlerine de uygun bileşenler sunmasına olanak tanıyacak.

Geleneksel ve Gelişmiş Basınçlı Döküm Yaklaşımlarının Karşılaştırılması

| Görünüş | Geleneksel Basınçlı Döküm | Gelişmiş Otomatik Basınçlı Döküm |

| Malzeme Yoğunluğu | Orta, gözeneklilik riski | Yüksek yoğunluk, düşük gözeneklilik |

| Isı Dağılımı | Temel, tasarıma bağlı | Proses kontrolü yoluyla optimize edildi |

| Kalite Tutarlılığı | Değişken | Kararlı ve tekrarlanabilir |

| Soğutma ile Entegrasyon | Sınırlı | Gelişmiş entegrasyon mümkün |