Yeni enerji sistemlerinde motor muhafazasının rolü

Elektrikli araçların, rüzgar enerjisi üretiminin, enerji depolama sistemlerinin ve diğer uygulama senaryolarının temel bileşeni olan yeni enerji motorlarının çalışma verimliliği, yalnızca elektromanyetik sistemin tasarımından değil, aynı zamanda mekanik yapının kısıtlamalarından da etkilenmektedir. Destek, elektromanyetik koruma, ısı dağıtımı ve yapısal koruma için önemli bir bileşen olarak malzeme seçimi, üretim süreci ve yapısal optimizasyon yeni enerji motor gövdesi tüm makinenin verimliliği üzerinde doğrudan etkiye sahip olacaktır.

Hafif tasarım enerji tüketimini azaltır

Malzeme seçimi ve yapısal ağırlığın azaltılması

Yeni enerji ekipmanları, özellikle hafifliğin dayanıklılığı doğrudan artırabildiği elektrikli araçlar alanında, genel enerji tüketimine karşı son derece hassastır. Muhafaza basınçlı döküm parçaları genellikle yapısal güç ve termal iletkenlik gereksinimlerini karşılarken toplam ağırlığın azaltılmasına yardımcı olan alüminyum alaşımlı malzemeler (ADC12, A380 vb.) kullanır. Topolojik optimizasyon ve sonlu eleman analizi sayesinde konut yapısı makul ölçüde hafifletilebilir. Mukavemeti etkilemeden, ağırlık azaltma hedefine ulaşmak için yük taşımayan alandaki malzeme kullanımı azaltılır.

Strateji örneği

*Malzeme kullanımını azaltırken yerel sertliği artırmak için olukların kaburga yapılarıyla birleştirilmesi;

* Katı hacimlerin yerini içi boş yapılar veya ızgara destek tasarımları;

*Ana bağlantı parçalarını yerel olarak kalınlaştırın, diğer parçaları uygun şekilde inceltin.

Termal verimliliği artırmak için ısı dağıtım yapısını optimize edin

Isı yayılım performansının önemi

Yeni enerji motorlarında motor uzun süre çalıştığında çok fazla ısı üretecektir. Isının zamanında atılamaması hem verimliliği etkileyecek hem de bileşenlerin ömrünü kısaltacaktır. Bu nedenle, kabuğun ısı dağıtma kapasitesi, tüm makinenin kararlı çalışmasını doğrudan etkiler.

Isı dağılımı tasarım yöntemi

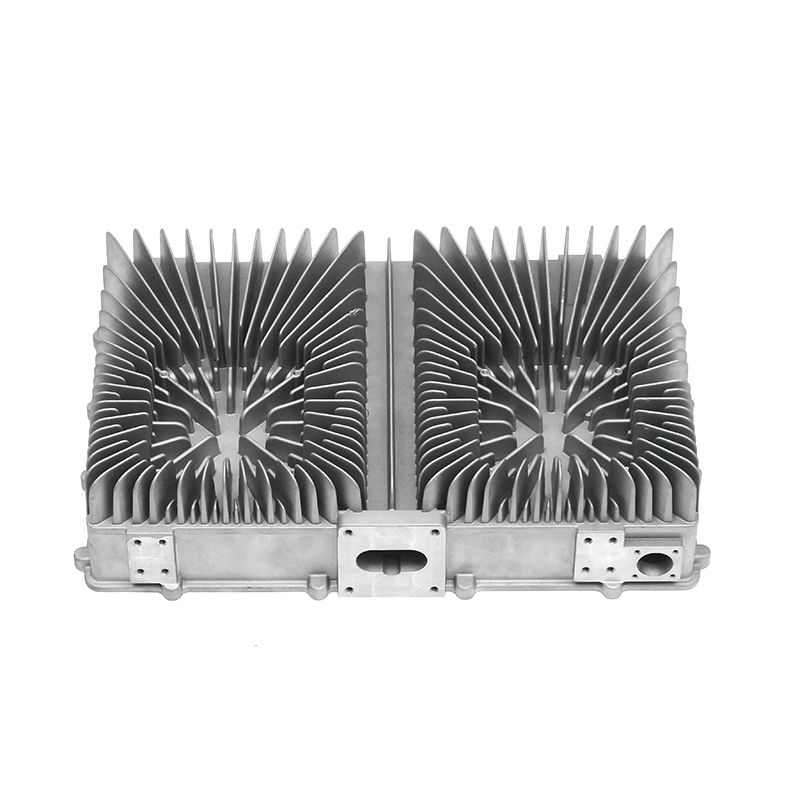

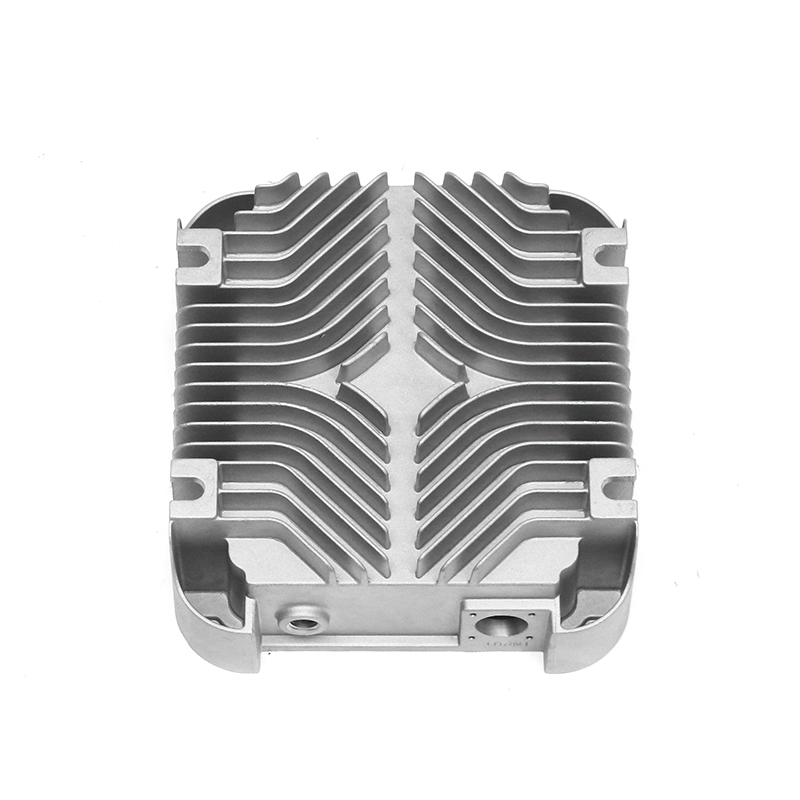

* Isı dağıtma kaburga tasarımı: Hava ile temas alanını arttırmak ve doğal konveksiyon ısı dağıtma verimliliğini artırmak için kabuğun yüzeyine eşit şekilde düzenlenmiş ısı dağıtma kaburgaları veya ısı emiciler ekleyin.

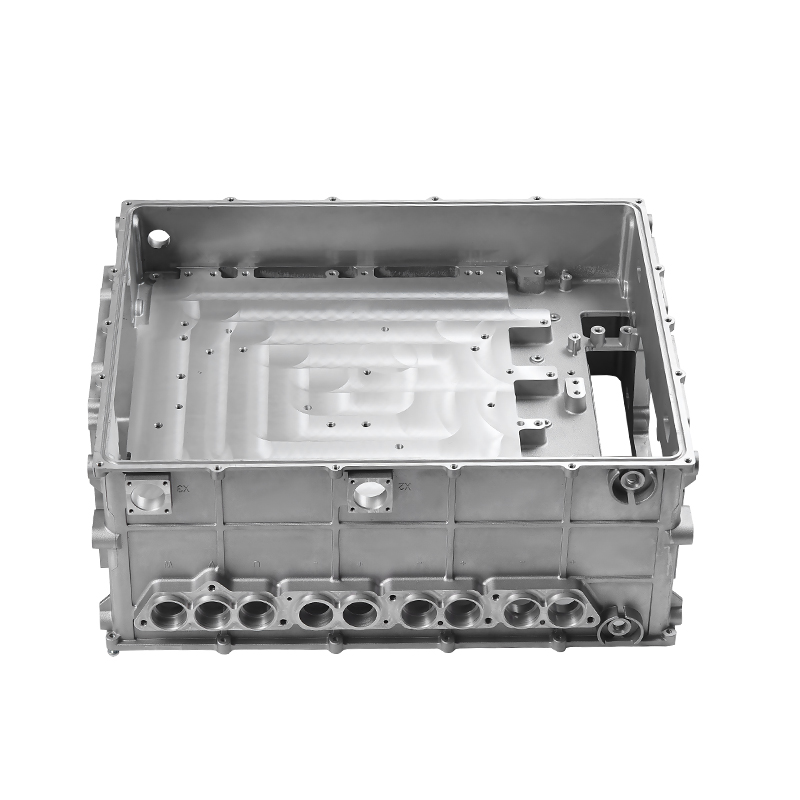

*Isı iletim yolunu optimize edin: Isı kaynağının daha hızlı serbest bırakılması için ısıyı, kabuğun içindeki ısı iletim kanalından kabuğun yüzeyine yönlendirin.

*Malzeme termal iletkenlik değerlendirmesi: Daha yüksek termal iletkenliğe sahip alüminyum alaşımlarının seçilmesi (daha düşük Si içeriğine sahip kaliteler gibi) ısı transfer verimliliğini artırabilir.

Mekanik stabiliteyi artırmak için yapısal gücü artırın

Yapının titreşim ve gürültüye etkisi

Motor çalışma sırasında titreşim ve gürültü üretecektir. Kabuk yapısının stabil olması motorun düzgün çalışmasını doğrudan etkileyecektir. Yapısal sağlamlığı makul ölçüde güçlendirerek rezonansın bastırılmasına, mekanik kaybın azaltılmasına ve tüm makinenin çalışma verimliliğinin artırılmasına yardımcı olur.

Yapısal tasarım ilkesinin güçlendirilmesi

* Temel stres taşıyan parçaların kalınlaştırılması: montaj flanşları, yatak yuvaları ve sabit destek parçaları gibi;

* Dahili takviye kaburgalarının makul düzeni: Genel bükülme ve burulma direncini artırın;

* Simetrik tasarım dağıtım yükü: Yapısal deformasyona neden olan tek taraflı yoğunlaşmış gerilimden kaçının.

Basınçlı döküm proses parametrelerinin kabuk kalitesi üzerindeki etkisi

Basınçlı döküm kalıplamanın kalitesi daha sonraki performansla ilgilidir

Kabuğun basınçlı döküm işlemi sırasında alaşım akışkanlığı, kalıp tasarımı, soğutma hızı ve enjeksiyon hızı gibi faktörler nihai yoğunluğu ve mekanik özellikleri etkileyecektir. Yüksek gözenekliliğe veya yapısal kusurlara sahip basınçlı döküm parçaları, kullanım sırasında çatlaklara, deformasyona, zayıf ısı dağılımına vb. eğilimlidir.

Süreç optimizasyonu önerileri

* Enjeksiyon hızı ve basıncının makul ayarı: Kalıplama yoğunluğunu artırın ve gözenek oluşumunu azaltın;

* Kapı ve taşma sistemini optimize edin: Erimiş metalin kalıp boşluğunu sorunsuz bir şekilde doldurduğundan emin olun;

* Kalıp sıcaklığını ve soğuma süresini kontrol edin: Aşırı iç gerilimden veya pürüzlü yüzeyden kaçının.

Yukarıdaki optimizasyon yoluyla, basınçlı döküm kabuğun genel kalitesi ve tutarlılığı iyileştirilebilir, böylece kusurlardan kaynaklanan enerji tüketimi kayıpları azaltılabilir.

Yüzey işleme işlevselliği artırır

Yüzey teknolojisinin önemi

Motor gövdesi nemli, yağlı ve sıcaklığı değişken bir ortamda uzun süre çalışır ve korozyona veya kirlenmeye karşı hassastır. Yüzey işlemi yalnızca malzemeyi korumakla kalmaz, aynı zamanda ısı iletimini ve elektromanyetik koruma etkilerini de geliştirir.

Yaygın tedavi yöntemleri

* Eloksal: Korozyon direncini artırın ve yüzey sertliğini artırın;

* Püskürtme veya toz kaplama: Dış ortamın etkisini izole edin ve aynı zamanda elektromanyetik uyumluluk tasarımına ulaşın;

* Termal iletken kaplama: Yüzey ısı iletim verimliliğini artırın ve ısı dağılımına yardımcı olun.

Montaj süreci eşleştirme ve tüm makinenin işbirlikçi tasarımı

Uyumluluğun verimlilik üzerindeki etkisi

Motor muhafazası izolasyonlu olarak mevcut değildir. Stator, rotor, soğutma sistemi, montaj yapısı vb. ile koordine edilmesi gerekir. Muhafaza boyutu hatası veya yapısı uyumsuzsa, montaj verimliliğini etkileyecek, tüm makinenin sertliğini azaltacak ve çalışma direncini artıracaktır.

İşbirliğine dayalı tasarımın önemli noktaları

* Montaj deliği konumunun doğruluğunu ve eş eksenliliğini sağlayın;

* Hızlı konumlandırma için montaj kılavuzu yapısını tasarlayın;

* Soğutma sistemi ile arayüz konumu ve hava kanalı bağlantısı gibi parametrelerin tutarlılığını göz önünde bulundurun.

Akıllı üretim ve test yöntemleri tutarlılığı artırır

Otomatik basınçlı döküm ekipmanının ve hassas CNC işleme teknolojisinin kullanılması, kabuğun tutarlılığını ve tekrarlanabilirliğini artırmaya yardımcı olabilir. Online tespit sistemi ve dijital modelleme analizi ile hatalar üretimin erken aşamalarında bulunup, süreç zamanında ayarlanabilmektedir. Yaygın tespit yöntemleri arasında, kabuk yapısının stabilitesini sağlamak için iç kusurların ve boyutsal sapmaların taranmasına yardımcı olan X-ışını kusur tespiti, üç koordinat ölçümü, ultrasonik test vb. yer alır.