Basınçlı Döküm Proseslerine Giriş

Basınçlı döküm, yüksek hassasiyet ve tekrarlanabilirliğe sahip metal bileşenlerin üretilmesi için yaygın olarak kullanılan bir üretim prosesidir. Karmaşık şekiller oluşturmak için erimiş metalin yüksek basınç altında bir kalıp boşluğuna zorlanmasını içerir. Basınçlı dökümde, sıradan basınçlı döküm gibi farklı yaklaşımlar vardır. hassas düzeltme kalıbı döküm. Belirli uygulamalar için bir yöntem seçerken bu süreçler arasındaki farkları anlamak üreticiler ve tasarımcılar için çok önemlidir. Proses seçimi boyutsal doğruluğu, yüzey kalitesini, mekanik özellikleri ve üretim verimliliğini etkiler.

Sıradan Basınçlı Döküme Genel Bakış

Sıradan basınçlı döküm, erimiş metalin önceden işlenmiş bir kalıp boşluğuna enjekte edildiği, katılaşmasına izin verildiği ve daha sonra dışarı atıldığı geleneksel yaklaşımdır. Dökümden sonra, çapak, yolluk ve yolluklar gibi fazla malzemenin uzaklaştırılması için ikincil düzeltme işlemleri kullanılır. Bu yöntem çok çeşitli uygulamalar için uygun olmakla birlikte, genellikle ek son işlem adımlarına, olası boyutsal sapmalara ve dar toleranslara sahip bileşenler için daha yüksek hurda oranlarına neden olur.

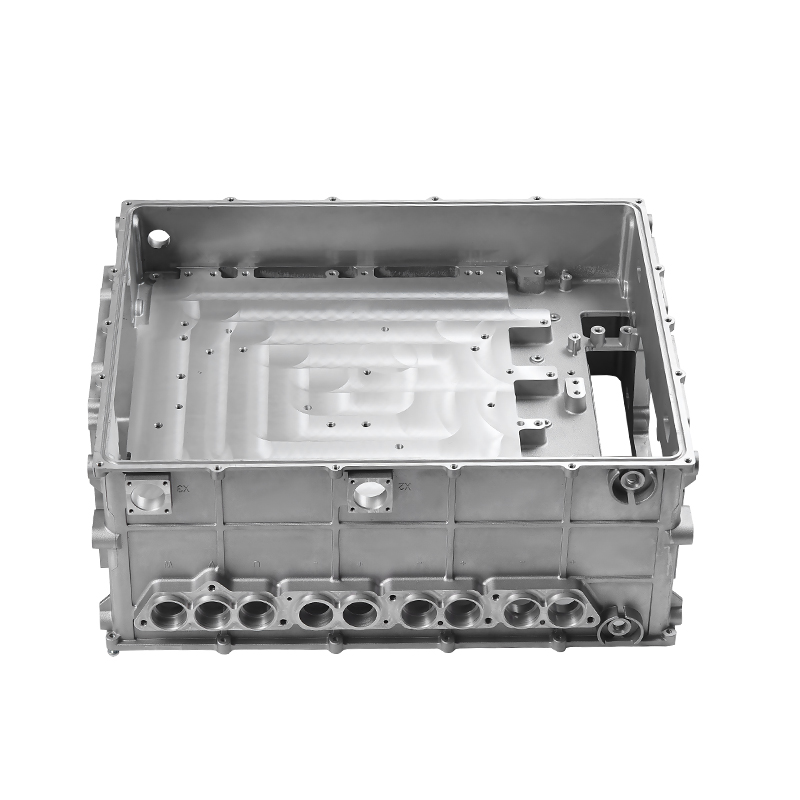

Hassas Düzeltme Kalıbı Basınçlı Döküme Genel Bakış

Hassas düzeltme kalıbı dökümü, düzeltme işlemini doğrudan kalıp tasarımına entegre ederek sıradan basınçlı döküme göre daha iyi bir performans gösterir. Bu yöntemde kalıp, ilk döküm döngüsü sırasında fazla malzemenin hassas bir şekilde çıkarılmasına olanak sağlayacak şekilde tasarlanmıştır. Bu entegrasyon, ayrı düzeltme işlemlerine olan ihtiyacı azaltır veya ortadan kaldırır ve daha yüksek boyutsal doğruluk sağlar. Hassas düzeltme kalıp dökümü, son işlemlerin tutarsızlıklara yol açabileceği karmaşık geometrilere veya dar toleranslara sahip bileşenler için özellikle faydalıdır.

Kalıp Tasarımındaki Farklılıklar

Kalıp tasarımı, sıradan basınçlı döküm ile hassas düzeltme kalıbı dökümü arasındaki ana ayrımlardan biridir. Sıradan basınçlı döküm kalıpları öncelikle parçanın şeklinin oluşturulmasına odaklanırken, düzeltme işlemi ayrı olarak yapılır. Hassas düzeltme kalıpları, çıkarma sırasında hassas düzeltmeye olanak sağlamak için ek boşluklar, itici pimler ve kesici kenarlar içerir. Bu, minimum parlamaya, düzgün kenarlara ve azaltılmış işlem sonrası gereksinimlere sahip bir bileşenle sonuçlanır. Hassas kesim için kalıp tasarımının karmaşıklığı daha fazladır ancak yüksek hacimli üretim için daha tutarlı sonuçlar sağlar.

Kalıp Tasarım Özelliklerinin Karşılaştırılması

| Özellik | Sıradan Basınçlı Döküm | Hassas Düzeltme Kalıbı Döküm |

|---|---|---|

| Kalıp Karmaşıklığı | Orta | Yüksek, entegre kırpma özellikleri içerir |

| Kırpma İşlemi | Ayrı ikincil işlem | Döküm sırasında kalıba entegre edilir |

| Boyutsal Doğruluk | Orta, may require adjustments | Yüksek, azaltılmış sapmalar |

| Flaş ve Fazla Malzeme | Kaldırma gerektirir | Döküm sırasında en aza indirildi |

Üretim Verimliliğindeki Farklılıklar

Hassas düzeltme kalıbı basınçlı döküm, döküm ve düzeltmeyi tek bir işlemde birleştirerek üretim verimliliğinde avantajlar sunar. Sıradan basınçlı döküm, çapakların giderilmesi ve sonlandırma işlemlerinin gerçekleştirilmesi için ek zaman ve emek gerektirir. Hassas düzeltme kalıpları, son işlemleri azaltarak döngü sürelerini azaltabilir, işçilik maliyetlerini düşürebilir ve genel verimi artırabilir. İkincil işlemlere olan ihtiyacın azalması, kullanım sırasında hata veya hasar olasılığını da en aza indirir.

Malzeme ve Mekanik Hususlar

Basınçlı döküm yönteminin seçimi, nihai bileşenin mekanik özelliklerini ve malzeme kullanımını etkileyebilir. Hassas düzeltme kalıp dökümü, yapısal bütünlüğü iyileştirebilecek şekilde daha eşit kalınlıkta ve daha az gerilim konsantrasyonuna sahip parçalar üretir. Sıradan basınçlı döküm, ayrı düzeltmeyle birleştirildiğinde, mekanik performansı etkileyebilecek küçük kusurlara veya düzgün olmayan yüzeylere neden olabilir. Hassas kesim, malzeme kullanımını optimize etmeye ve israfı azaltmaya yardımcı olarak uygun maliyetli üretime katkıda bulunur.

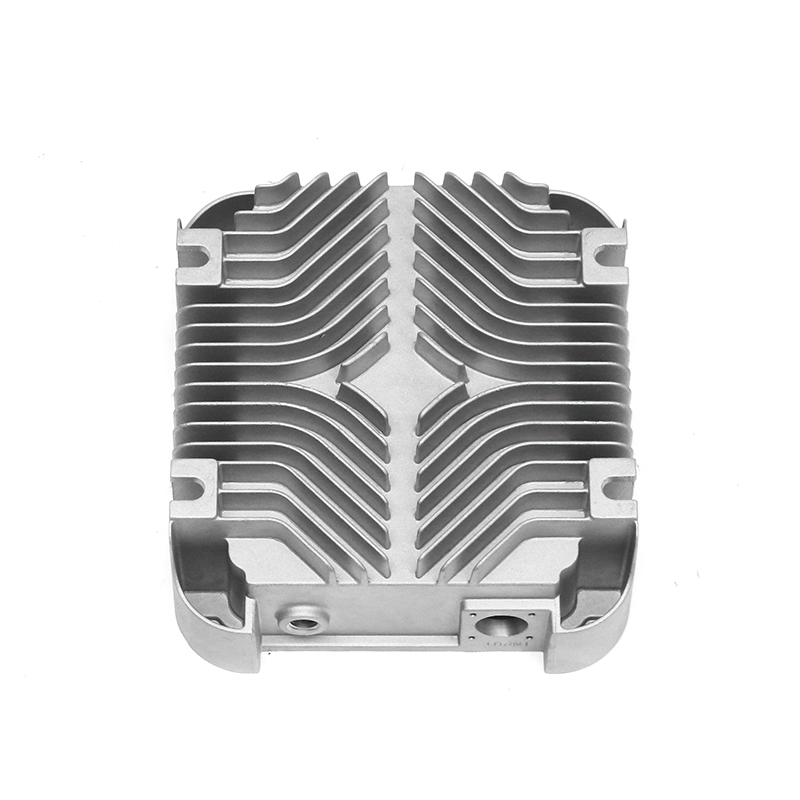

Yüzey Kaplaması ve Estetik Farklılıklar

Yüzey kaplaması başka bir alandır. hassas düzeltme kalıbı die casting avantajlar sağlar. Sıradan basınçlı döküm bileşenlerinde düzgün olmayan kenarlar, artık çapak veya ikincil düzeltmeden kaynaklanan izler bulunabilir. Hassas düzeltme kalıpları, doğrudan kalıptan daha temiz kenarlar ve daha pürüzsüz yüzeyler elde edilmesini sağlayarak zımparalama, cilalama veya diğer bitirme işlemlerine olan ihtiyacı azaltır. Bu özellik, yüksek kaliteli yüzey estetiği gerektiren görünür parçalar veya bileşenler için özellikle değerlidir.

Yüzey ve Mekanik Özelliklerin Karşılaştırılması

| Görünüş | Sıradan Basınçlı Döküm | Hassas Düzeltme Kalıbı Döküm |

|---|---|---|

| Yüzey Pürüzsüzlüğü | Orta, requires finishing | Yüksek, minimum düzeyde son işlem gerekli |

| Kenar Tekdüzeliği | Kırpma işleminden sonra değişebilir | Entegre kırpma sayesinde tutarlı |

| Yapısal Bütünlük | İyi, stres noktaları olabilir | Geliştirilmiş, eşit kalınlık kusurları azaltır |

| Malzeme Atığı | İkincil kırpma nedeniyle daha yüksek | Daha düşük, entegre süreç israfı en aza indirir |

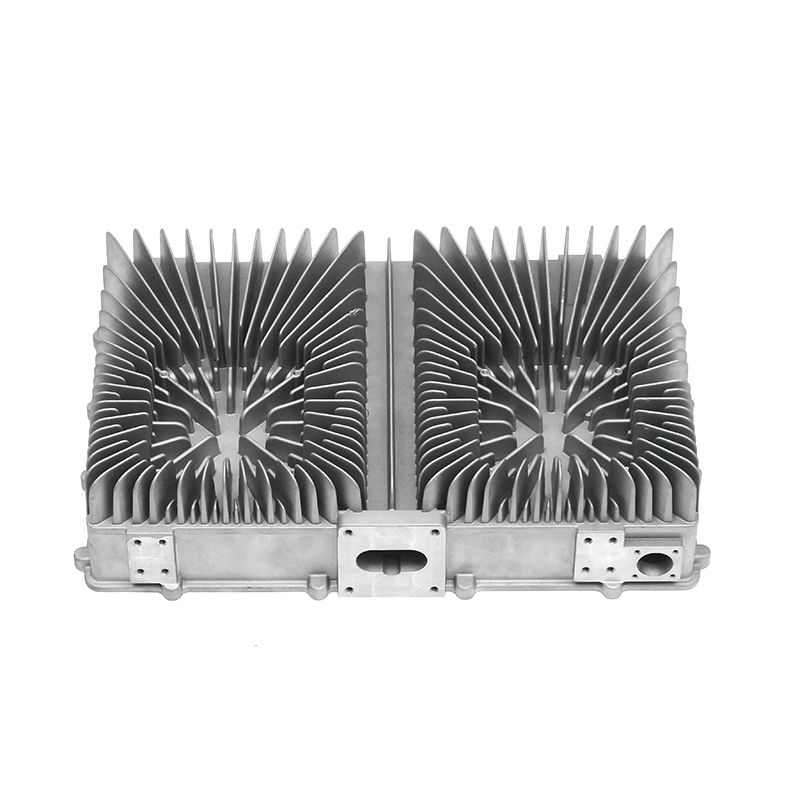

Uygulamalar ve Kullanım Durumları

Hassas düzeltme kalıbı dökümü özellikle otomotiv, elektronik, havacılık ve tıbbi cihazlar gibi yüksek hassasiyetli bileşenler gerektiren endüstriler için uygundur. Karmaşık geometrilere, ince duvarlara veya estetik gereksinimlere sahip parçalar bu yöntemden yararlanır. Sıradan basınçlı döküm, yüksek toleransların ve yüzey kalitesinin kritik olmadığı büyük, basit bileşenler için uygun kalır. Uygun basınçlı döküm prosesinin seçilmesi, bileşen karmaşıklığı, üretim hacmi, malzeme gereksinimleri ve maliyet hususları gibi faktörlere bağlıdır.

Maliyet Etkileri

Hassas düzeltme kalıbına döküm, karmaşıklığı nedeniyle daha yüksek başlangıç kalıp tasarımı ve üretim maliyetleri gerektirebilirken, genel üretim maliyetlerinin düşmesine neden olabilir. İkincil düzeltme için daha az işçilik, daha az malzeme israfı ve daha hızlı üretim döngüleri maliyet verimliliğine katkıda bulunur. Sıradan basınçlı dökümün kalıp maliyetleri daha düşüktür ancak özellikle yüksek hacimli üretim veya sıkı toleranslar gerektiren bileşenler için daha yüksek işçilik ve bitirme masraflarına neden olabilir.

Maliyet ve Üretim Hususları

| Faktör | Sıradan Basınçlı Döküm | Hassas Düzeltme Kalıbı Döküm |

|---|---|---|

| Kalıp Maliyeti | Daha düşük | Entegre düzeltme tasarımı sayesinde daha yüksek |

| İşlem Sonrası İşçilik | Daha yüksek, düzeltme ve bitirme gerektirir | Minimal, kırpma entegre |

| Malzeme Kullanımı | Orta | İyileştirilmiş, azaltılmış atık |

| Üretim Hızı | Orta | Daha yüksek, daha az ikincil işlem |

Hassas Düzeltme Kalıbı Basınçlı Dökümün Avantajları Hakkında Sonuç

Hassas düzeltme kalıba döküm, sıradan basınçlı döküme göre, daha yüksek boyutsal doğruluk, geliştirilmiş yüzey kalitesi, daha az son işlem ve daha iyi malzeme kullanımı dahil olmak üzere çeşitli avantajlar sunar. İlk kalıp tasarımı ve üretim maliyetleri daha yüksek olsa da, bileşenlerin genel verimliliği, tutarlılığı ve kalitesi, özellikle yüksek hassasiyetli veya yüksek hacimli üretim için genellikle yatırımı haklı çıkarır. Bu süreçler arasındaki farkları anlamak, üreticilerin bileşen gereksinimlerine, üretim hedeflerine ve maliyet hususlarına göre en uygun yöntemi seçmesine olanak tanır.