Yapısal tasarımın farklı karmaşıklık seviyeleri

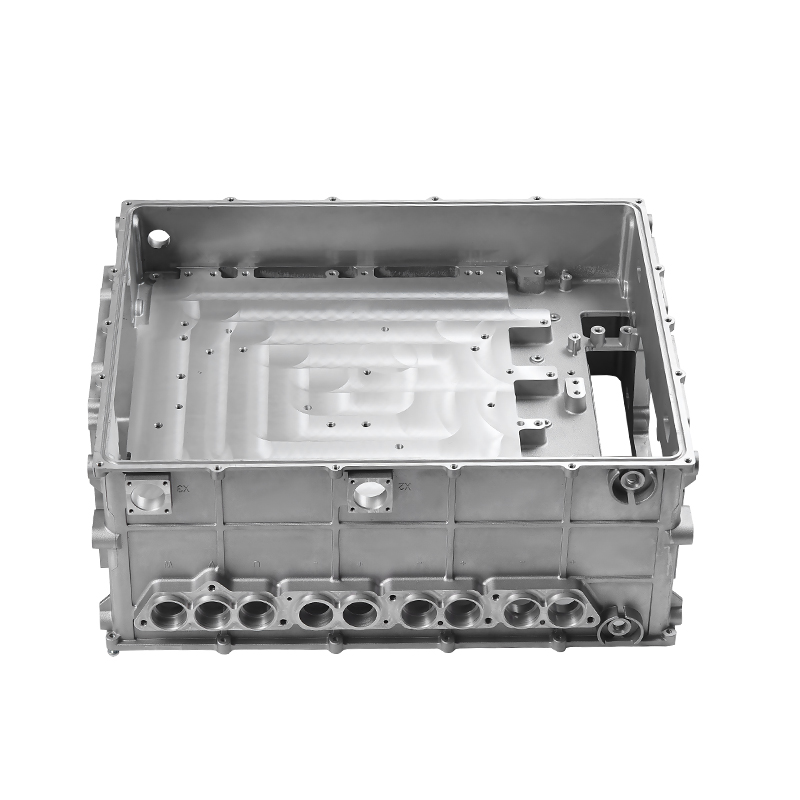

Sıradan düzeltme kalıplarının yapısı nispeten basittir ve çoğu esas olarak tek bir yönde kesilir veya preslenir. Net hatlara ve düzenli düzeltme konumlarına sahip basınçlı dökümler için uygundurlar. Hassas düzeltme kalıpları, karmaşık geometrik yapılara ve çok açılı düzeltme gereksinimlerine uyum sağlayabilen, genellikle çok bölümlü kılavuzlar, kaydırıcı mekanizmalar, bölümlü kesme cihazları vb. içeren daha karmaşık yapısal tasarımlar kullanır. Hassas kalıplar, kesme işleminin tutarlılığını geliştirmek amacıyla, her bir bileşenin işlem sırasında sabit bir şekilde hizalanmasını sağlamak üzere daha sıkı bir kapalı kalıp konumlandırma sistemi de sunacaktır.

İşleme doğruluğu ve eşleşen boşluk kontrolü için daha yüksek gereksinimler

Hassas düzeltme kalıpları işleme sırasında boyut toleransları ve bileşen uyumu konusunda yüksek gereksinimlere sahiptir. Çoklu ısıl işlemler yoluyla üretim ve malzeme deformasyonunu kontrol etmek için genellikle yüksek hassasiyetli CNC ekipmanı gerektirirler. Kılavuz pimleri, kılavuz manşonları, yerleştirme pimleri ve kalıp tabanları arasındaki boşluk gibi eşleşen parçalarda, kesme doğruluğunu ve tekrarlanabilirliğini geliştirmek için genellikle küçük bir aralıkta kontrol edilirler. Buna karşılık, sıradan düzeltme kalıpları işleme doğruluğu açısından nispeten gevşektir, kullanım kolaylığına ve ilk yatırım kontrolüne daha fazla dikkat eder ve yüksek kenar çizgisi kontrolü gerektirmeyen ürünler için uygundur.

Basınçlı dökümün kesme kalitesi ve yüzey tutarlılığı farklıdır.

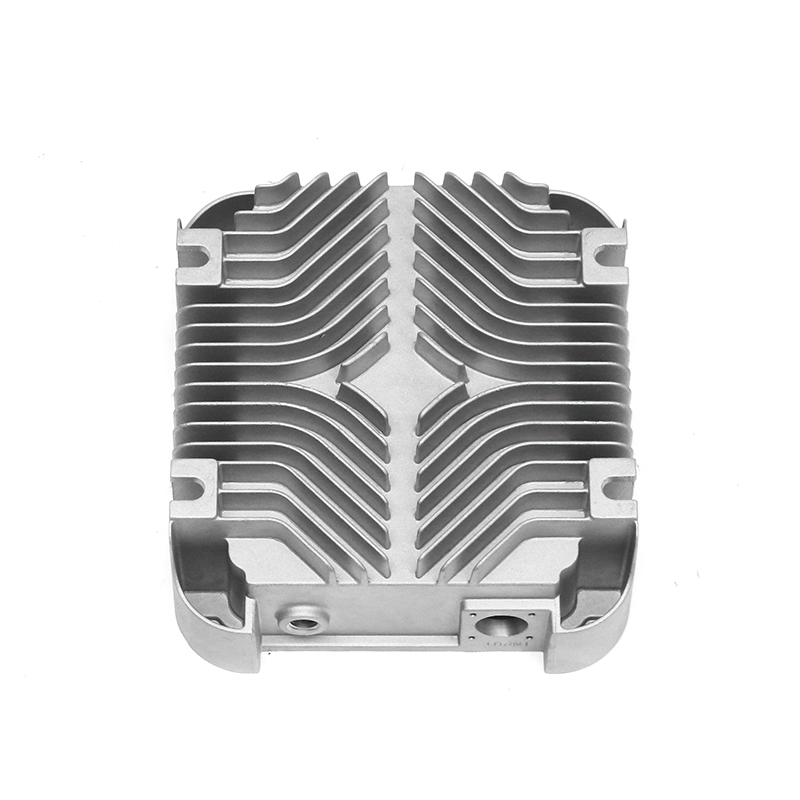

Hassas düzeltme kalıpları, düzeltme hattının konumunu ve şeklini daha stabil bir şekilde kontrol edebilir, böylece basınçlı dökümün net bir dış hat ve pürüzsüz bir yüzeye sahip olmasını sağlar. Kırpma kenarı şeklinin yüksek uyum doğruluğu nedeniyle, kesme işlemi sırasında kenarın çökmesine, yırtılmasına veya metal deformasyonuna neden olmak kolay değildir. Yüksek görünüm gereksinimleri olan veya sonradan işleme gerektiren parçalar için uygundur. Bununla birlikte, düzeltme işlemi sırasında, sıradan düzeltme kalıpları, büyük kalıp boşluğu ve yetersiz kapatma doğruluğu gibi faktörlerden dolayı, manuel ikincil işlemle onarılması gereken, belirsiz kesme veya kenar kalıntılarına eğilimlidir.

Geçerli ürün türleri ve kullanım senaryolarında farklılıklar vardır.

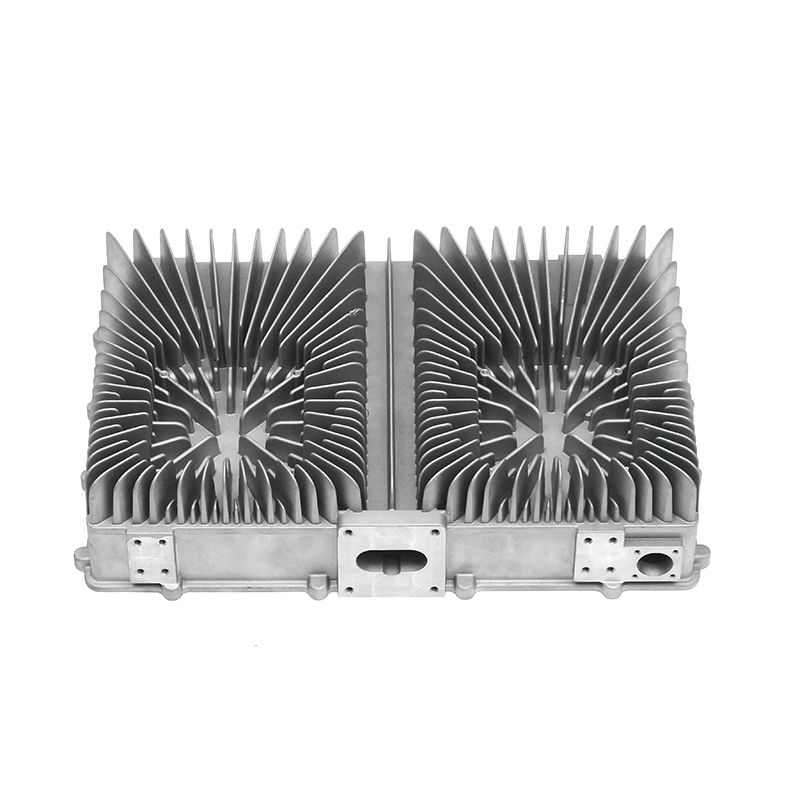

Sıradan düzeltme kalıpları genellikle basit yapılara, küçük üretim partilerine ve bazı ev aletleri aksesuarları ve lamba gövdeleri gibi gevşek boyut toleransı gereksinimlerine sahip ürünler için kullanılır. Küçük partiler ve çok çeşitli üretim senaryoları için uygun olan hızlı bir işleme döngüsüne, kısa üretim döngüsüne ve nispeten düşük maliyete sahiptir. Hassas düzeltme kalıpları çoğunlukla otomotiv parçaları, 3C alüminyum alaşımlı kabuklar ve havacılık basınçlı dökümleri gibi karmaşık yapılara ve sıkı şekil ve konum toleransı kontrolüne sahip endüstrilere hizmet eder ve büyük ölçekli, otomatik üretimde daha stabildir.

Farklı servis ömrü ve kalıp aşınma kontrolü özellikleri

İşleme doğruluğu ve malzeme seçimi arasındaki farklılıklar nedeniyle, hassas düzeltme kalıpları genellikle aşınmaya karşı yüksek dirençli kalıp çeliği malzemeleri kullanır ve nitrürleme, pasifleştirme veya PVD kaplama yoluyla yüzey sertliğini ve ısı direncini artırır, böylece hizmet ömrünü uzatır. Sıradan düzeltme kalıpları, tasarım ve malzeme işlemede maliyetleri kontrol etme eğilimindedir ve aşınmaya yatkın parçalar sıklıkla değiştirilir ve genel ömür nispeten kısadır. Yüksek frekanslı kullanım koşulları altında, sıradan kalıpların aşınması, düzeltme doğruluğunu daha hızlı etkileyecek ve ardından basınçlı dökümlerin kalite stabilitesini etkileyecektir.

Bakım sıklığı ve kalıp ayarlama yöntemlerinde farklılıklar var

Hassas düzeltme kalıplarının kullanım sırasında bakım sıklığı düşüktür, ancak her bakım, her bileşenin konumunun doğruluğunu sağlamak için daha ayrıntılı ayarlamalar ve incelemeler gerektirir. Ayarlama işlemi genellikle hassas ofseti önlemek için ölçüm aletlerine ve eşleşen fikstürlere dayanır. Sıradan düzeltme kalıplarının günlük bakımı nispeten basittir ve yerinde hızlı onarımlar için uygun olan kesme bıçakları veya konumlandırma blokları gibi parçaların değiştirilmesi uygundur, ancak sonraki ürünler için tutarlılık kontrol yeteneği, yapı değiştikten sonra sınırlıdır.

Otomasyona ve entegre sistemlere farklı adaptasyon

Hassas düzeltme kalıpları genellikle tasarımın başlangıcında otomatik yükleme ve boşaltma, senkron kontrol ve diğer faktörleri dikkate alır ve üretim hatlarının entegrasyonunu geliştirmek için robot kolları, kenar presleme makineleri, otomatik algılama sistemleri vb. ile kullanımı kolaydır. Sıradan düzeltme kalıpları çoğunlukla elle çalıştırılır. Basit cihazlarla yarı otomatik de olabilmelerine rağmen, karmaşık süreç senaryolarında uyarlanabilirlikleri sınırlıdır ve bu da tam süreçli otomatik kontrolün gerçekleştirilmesine olanak sağlamaz.

Kalıp maliyeti ve ilk yatırım oldukça farklıdır

Hassas düzeltme kalıplarının tasarımı zordur, yüksek işlem doğruluğu gerektirir, yüksek malzeme seçim standartlarına sahiptir, uzun bir genel üretim döngüsüne sahiptir ve nispeten yüksek yatırım maliyetlerine sahiptir. Yüksek birim ürün değeri veya uzun süreli seri üretime uygundurlar. Sıradan düzeltme kalıpları maliyet kontrolüne daha duyarlı olan küçük ve orta ölçekli işletmeler için uygundur. Başlangıç yatırımları düşüktür ve hızlı bir şekilde üretime alınabilirler ancak daha sonraki bakım ve ürün tutarlılık kontrol maliyetleri artabilir.

Farklı kalıp geliştirme döngüsü ve teslimat hızı

Daha karmaşık tasarım incelemesi ve hassas işleme süreçleri nedeniyle, hassas düzeltme kalıpları genellikle süreç simülasyonu, numune testi ve yapısal optimizasyon gibi birden fazla aşamayı içeren tasarımdan teslimata kadar daha uzun sürer. Sıradan düzeltme kalıpları basit bir yapıya, kısa üretim sürecine ve nispeten kısa geliştirme döngüsüne sahiptir ve acil siparişlerde veya erken deneme üretim aşamalarında basınçlı döküm ürünlerinin hızlı bir şekilde doğrulanması için uygundur.