Geleneksel üretim süreçleri yeni enerji motor gövdesi esas olarak basınçlı döküm ve ekstrüzyon kalıplama gibi yöntemlere dayanır. Bu süreçler seri üretimde iyi performans gösterir ancak küçük partiler halinde kişiselleştirme ve karmaşık yapı imalatıyla uğraşırken bazı sınırlamalara sahiptir. 3D baskı teknolojisi, kalıp gerektirmemesi ve yüksek esneklik avantajlarıyla, küçük partili üretimlerin ve karmaşık yapıların gerçekleştirilmesi için yeni bir çözüm sunuyor.

Ningbo Fenda, yeni enerji motor muhafazalarının üretim esnekliğini artırmak ve ürün geliştirme döngüsünü önemli ölçüde kısaltmak için 3D baskı teknolojisini geleneksel işleme teknolojisiyle birleştiriyor. Bu birleşik süreç uygulaması, şirketin müşteri ihtiyaçlarına daha hızlı yanıt vermesini ve müşterilere daha yenilikçi ürün ve hizmetler sunmasını sağlıyor.

3D baskı teknolojisi, Ningbo Fenda'nın hızlı bir şekilde yeni enerji motor muhafazalarının prototiplerini oluşturmasına ve tasarımın rasyonelliğini ve fizibilitesini doğrulamasına olanak tanıyor. Geleneksel süreçlerde, tasarımdan kalıp imalatına ve prototip doğrulamaya kadar genellikle haftalar, hatta aylar sürer. 3D baskının devreye girmesiyle bu döngü büyük ölçüde kısalıyor ve prototip en hızlı şekilde birkaç günde tamamlanabiliyor.

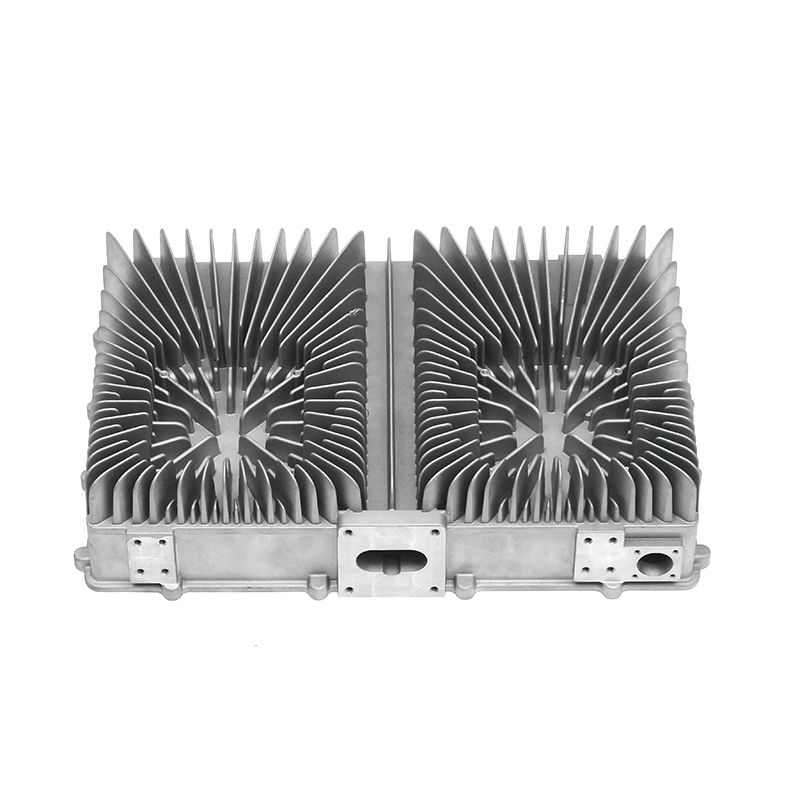

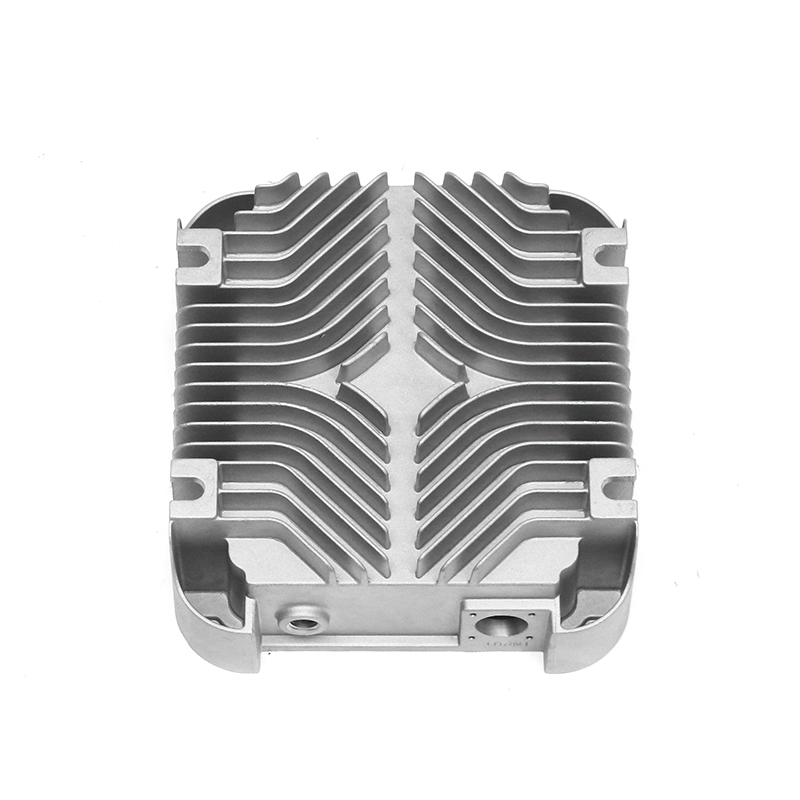

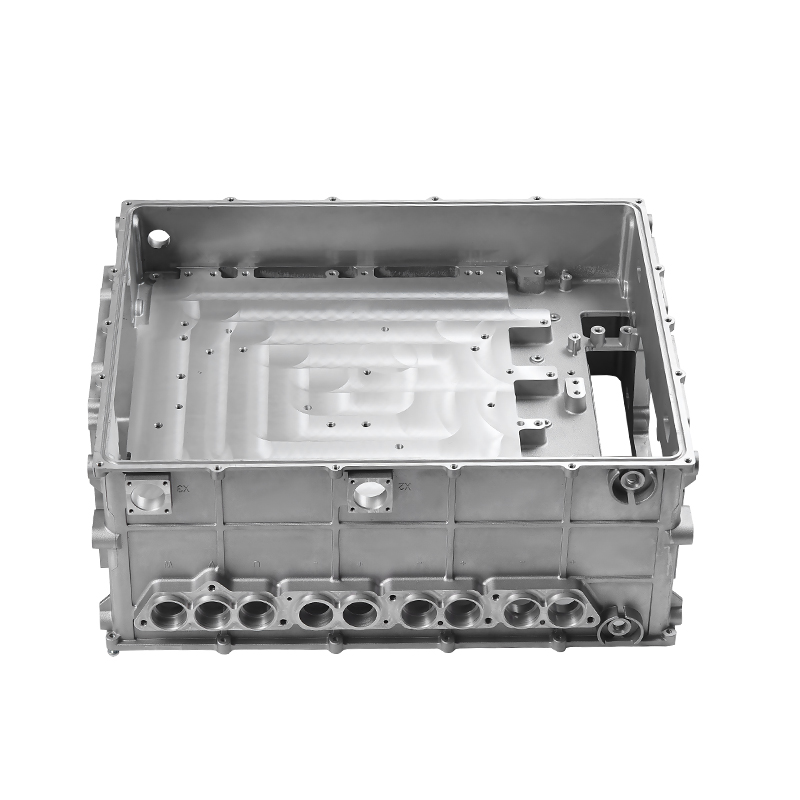

Yeni Enerji Motor Muhafazasının mükemmel ısı dağıtma performansına ve mekanik dayanıklılığa sahip olması gerekir; bu da genellikle karmaşık iç yapı tasarımı gerektirir. Bu karmaşık yapıları gerçekleştirirken geleneksel süreçler kalıp tasarımı ve işleme teknolojisi ile sınırlandırılabilirken, 3D baskı teknolojisi zor iç yapıları kolaylıkla gerçekleştirip ürün performansını daha da geliştirebilmektedir.

Küçük seri üretimde veya özel üretimde kalıp maliyetleri büyük bir paya sahiptir. 3D baskı teknolojisi kalıp gerektirmez ve tasarım verilerine göre doğrudan basılabilir, böylece üretim maliyetleri etkin bir şekilde azalır. Bu avantaj, yeni enerji motor muhafazasının araştırma ve geliştirme ve küçük seri deneme üretim aşamalarında özellikle önemlidir.

Ningbo Fenda, yeni bir enerji aracı modeli için bir motor gövdesi geliştirme projesinde 3D baskıyı geleneksel süreçlerle birleştiren bir üretim yöntemini başarıyla uyguladı. Projenin başlangıcında firma, gövde tasarımını 3D baskı teknolojisi ile hızlı bir şekilde doğrulayarak, geleneksel süreçlerde kalıp tasarım hatalarından kaynaklanan zaman ve maliyet israfının önüne geçti.

Prototip doğrulaması tamamlandıktan sonra Ningbo Fenda, ürün tutarlılığını ve güvenilirliğini sağlamak amacıyla seri üretim için geleneksel basınçlı döküm teknolojisini kullandı. Süreçlerin bu kombinasyonu, projenin geliştirme verimliliğini artırdı ve müşterilerin birçok geliştirme maliyetinden tasarruf etmesini sağladı.

Ningbo Fenda, yeni enerji motor muhafazalarının üretim verimliliğini ve kalitesini daha da artırmak amacıyla akıllı üretim teknolojisini aktif olarak tanıttı. Otomatik üretim hattında, 3D baskı ve geleneksel süreçlerin birleşimi kusursuz bağlantı sağlıyor ve prototip tasarımından seri üretime kadar tüm süreçte akıllı yönetim sağlanıyor.

Şirket ayrıca, işleme sırasında ürünün doğruluğunu ve tutarlılığını sağlamak amacıyla her üretim bağlantısının gerçek zamanlı izlenmesini ve veri analizini gerçekleştirecek akıllı test ekipmanlarını da piyasaya sürdü. Bu akıllı üretim modeli, şirketin üretim verimliliğini artırdı ve üretim maliyetlerini düşürerek, şiddetli pazar rekabetinde şirkete daha fazla avantaj kazandırdı.

Yeni enerjili araç pazarının sürekli büyümesiyle birlikte yeni enerjili motor gövdelerine olan talep de artıyor. Ningbo Fenda, 3D baskıyı geleneksel süreçlerle birleştiren, müşterilere daha esnek ve rekabetçi ürünler sağlayan yenilikçi bir üretim yöntemi aracılığıyla birden fazla müşteri projesine başarıyla başvurdu.

Gelecekte, 3D baskı malzemesi teknolojisinin ilerlemesi ve akıllı üretim teknolojisinin yaygınlaşmasıyla birlikte, yeni enerji motor muhafazalarının üretim süreci daha olgun hale gelecektir.