Modern üretimde üretim verimliliğini artırmak her zaman işletmelerin takip ettiği hedeflerden biri olmuştur. Temel bir süreç aracı olarak, hassas düzeltme kalıpları metal parçaların kenar şekillendirme, düzeltme ve hassas onarımında yaygın olarak kullanılmaktadır. Üretim otomasyonunun ve seri üretim talebinin artmasıyla birlikte giderek daha fazla şirket, hassas düzeltme kalıplarının çok istasyonlu sürekli damgalamayı destekleyip desteklemediği konusunda endişe duyuyor. Bu özellik, genel üretim sürecinin verimliliği ve maliyet kontrolüyle doğrudan ilgilidir.

Çok istasyonlu sürekli damgalama, birden fazla damgalama işlemini aynı üretim hattında yoğunlaştıran ve bunları sürekli olarak tamamlayan bir işleme yöntemidir. Bu süreçte, malzeme otomatik bir besleme sistemi aracılığıyla kademeli olarak kalıbın farklı istasyonlarına girer ve her istasyon kesme, biçimlendirme, kırpma, şekillendirme vb. gibi farklı damgalama görevlerini gerçekleştirir. Hassas düzeltme kalıpları için bunların çok istasyonlu damgalama ile birlikte kullanılıp kullanılamayacağı kalıp yapısının modüler tasarımına, konumlandırma doğruluğuna ve çalışma stabilitesine bağlıdır.

Çok istasyonlu sürekli damgalama özelliğine sahip kalıplarda, önemli bir parça olan trimlemenin, her adım arasında süreklilik ve koordinasyonu sağlamak için ön ve arka istasyonlara doğru bir şekilde bağlanması gerekir. Bir kalıp tasarlarken, besleme veya konumlandırma işlemi sırasındaki sapmaların kesme etkisini etkilemesini önlemek için genellikle iletim işlemi sırasında malzemenin stabilitesinin dikkate alınması gerekir. Yüksek hassasiyetli kılavuz sistemleri ve konumlandırma mekanizmaları bu süreçte önemli bir rol oynamaktadır. Bunlar, kesme istasyonuna girerken iş parçasının her zaman tutarlı bir konum ve açıya sahip olmasını sağlar ve böylece kesme kalitesinin yüksek tekrarlanabilirliğine ulaşır.

Kalıbın aşınma direnci ve yapısal sağlamlığı aynı zamanda çok istasyonlu sürekli damgalamayı desteklemenin temel koşullarıdır. Sık ve hızlı damgalama ritimleri, kalıbın iş yüküne yüksek talepler getirir. Bu nedenle, düzeltme kalıpları üretilirken servis ömrünü ve yorulma direncini artırmak için genellikle yüksek sertliğe ve iyi ısıl işlem performansına sahip kalıp çelikleri kullanılır. Ek olarak, sürekli çalışma ihtiyaçlarını karşılamak amacıyla kalıp, sürtünmeyi ve aşınmayı azaltmak, böylece arıza bakım sıklığını azaltmak ve üretim verimliliğini daha da artırmak için genellikle otomatik bir yağlama sistemi ile donatılır.

Pratik uygulama açısından bakıldığında, çok istasyonlu sürekli damgalamayı destekleyen hassas düzeltme kalıpları, otomotiv parçaları, ev aletleri ve elektronik ürünler gibi büyük miktarlarda ve yüksek tutarlılık gereksinimleri olan endüstrilerde yaygın olarak kullanılmaktadır. Bu kalıp türü, insan müdahalesini önemli ölçüde azaltabilir, ürün tutarlılığını geliştirebilir, ara işlemlerde zaman kaybını azaltabilir ve malzeme taşıma ve konumlandırma hatalarından kaynaklanan hurda oranını azaltabilir. İşletmeler için bu kalıp türü yalnızca üretim döngüsünü kısaltmakla kalmaz, aynı zamanda birim maliyetin azaltılmasına ve genel rekabet gücünün artırılmasına da yardımcı olur.

Çok istasyonlu bir damgalama üretim hattı planlanırken, tüm sürecin verimli bir şekilde bağlanmasını sağlamak için yüksek hassasiyetli delme ekipmanı ve otomatik kontrol sistemlerinin de gerekli olduğunu belirtmekte fayda var. Kalıp tasarımcılarının ayrıca kalıbın çok istasyonlu bir çalışma ortamında güvenilir şekilde çalışmasını sağlamak için ekipman mühendisleriyle yakın işbirliği içinde çalışması gerekir.

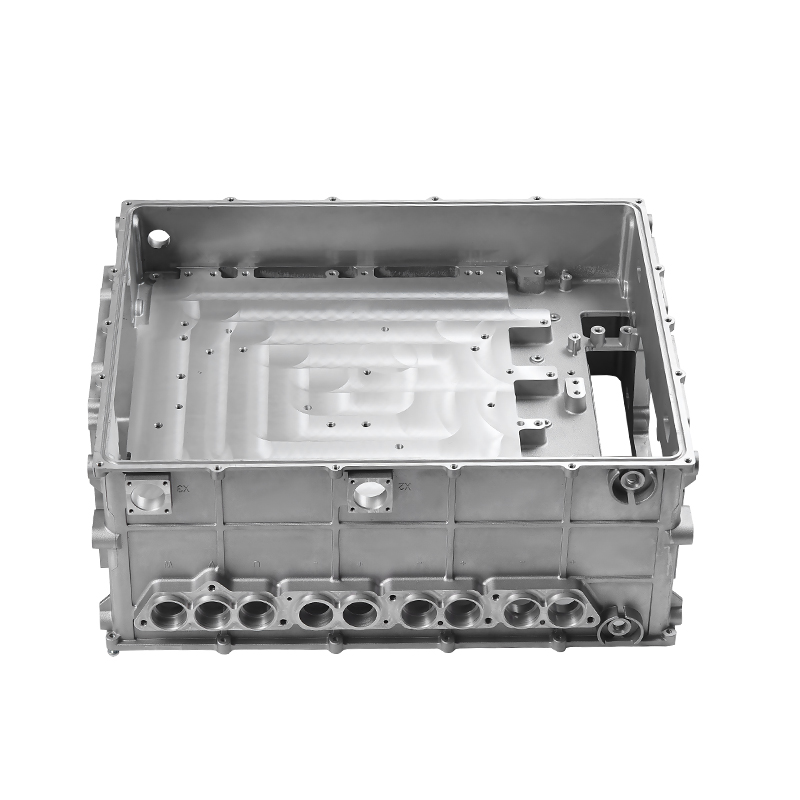

Önerilen Ürünler

Ünlü kuruluşların sağladığı ürünlere kullanıcılar tarafından derinden güveniliyor.