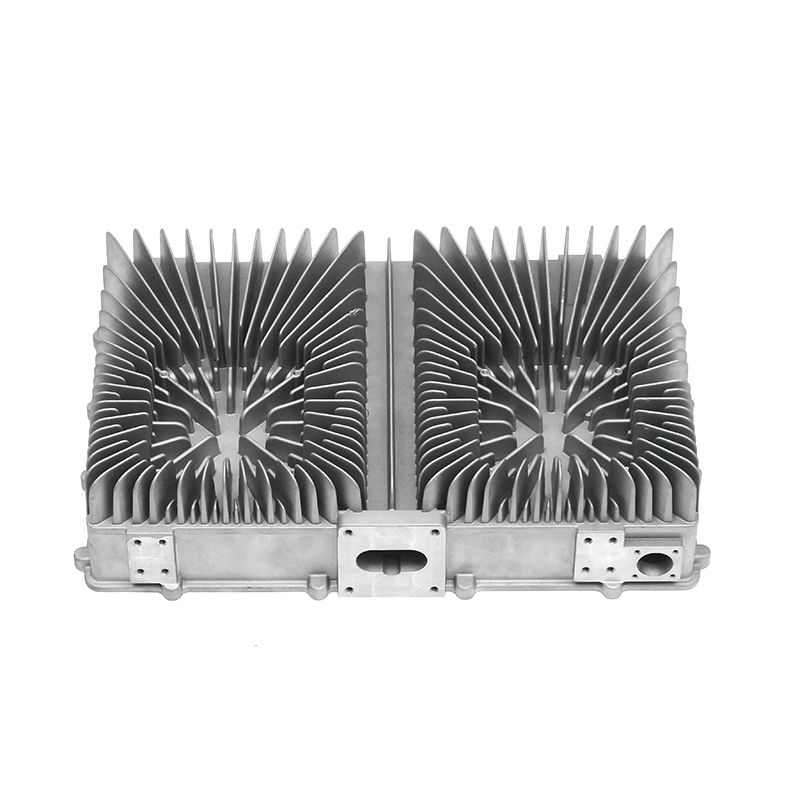

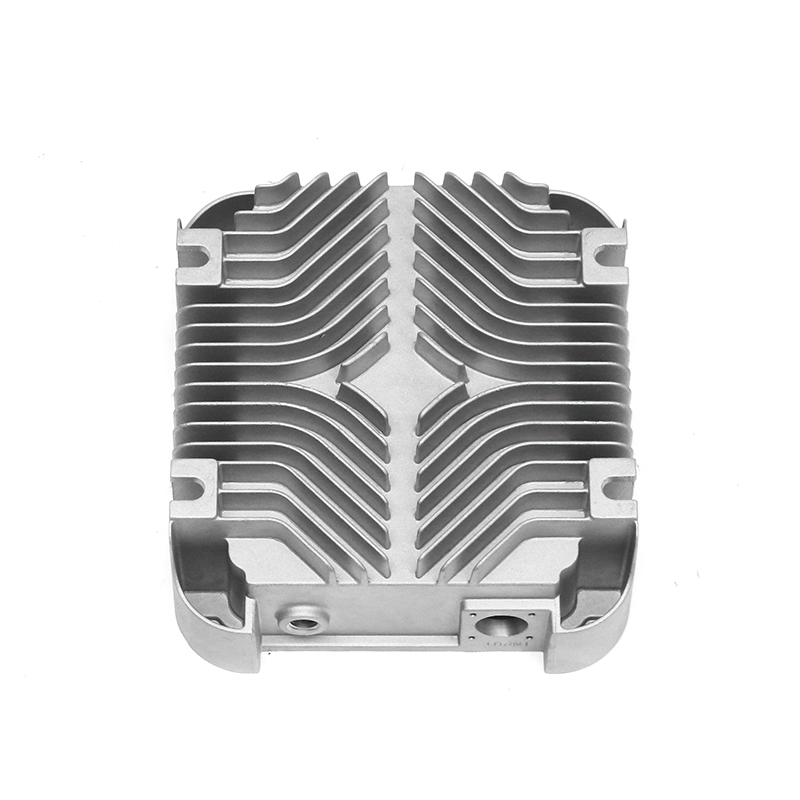

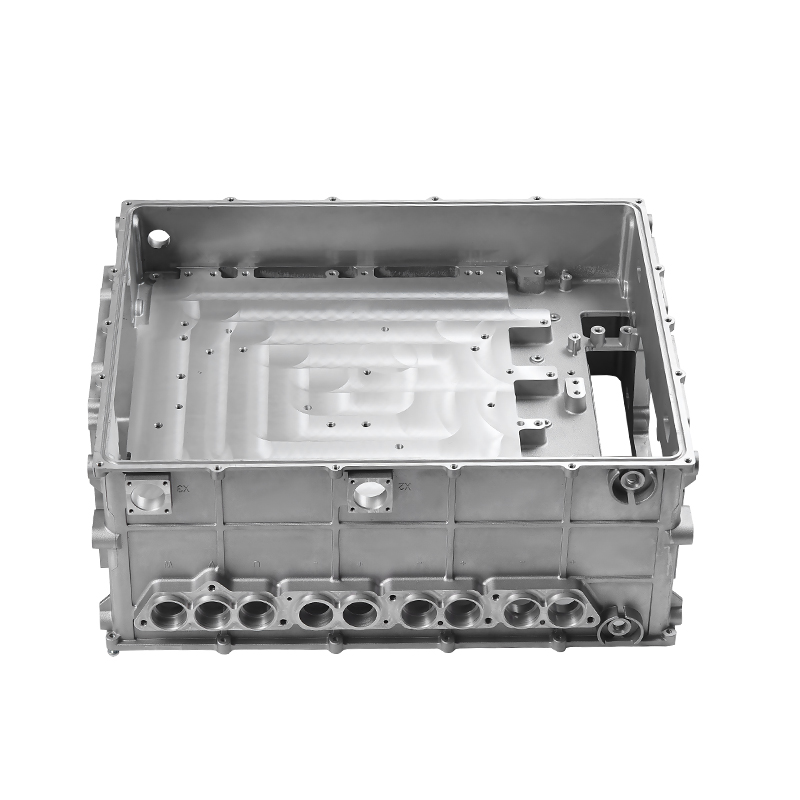

Yeni enerji elektronik kontrollü hava soğutmalı döküm yeni enerjili araç endüstrisinde hayati bir rol oynamaktadır. Şekil yapısı yalnızca mekanik destek işlevini taşımakla kalmaz, aynı zamanda ısı dağıtımına ve elektriksel korumaya da doğrudan katılır. Bu nedenle, imalat prosesi sırasında şekil stabilitesinin ve boyutsal tutarlılığın nasıl sağlanacağı, basınçlı döküm prosesinde temel teknik gereklilik haline gelmiştir. İstikrarlı ve tutarlı bir yapı, yalnızca sonraki montajın sorunsuz ilerlemesini sağlamakla kalmaz, aynı zamanda ürün performansını ve hizmet ömrünü de doğrudan etkiler.

Şekil stabilitesi ve boyutsal tutarlılık elde etmek için öncelikle basınçlı döküm kalıbı tasarım aşamasından itibaren sıkı kontrol gereklidir. Kalıplamanın temeli olarak kalıp yapısının rasyonelliği, dökümlerin kalıplanması üzerinde büyük bir etkiye sahiptir. Tasarım sürecinde, soğutma işlemi sırasında ürünün hacimsel büzülmesini, termal gerilim dağılımını ve metal akış yolunu tam olarak dikkate almak ve dökümün deformasyonunu veya büzülmesini önlemek için uygun bir dökme sistemi ve egzoz yapısını benimsemek gerekir. Aynı zamanda kalıp malzemelerinin seçimi ve işleme doğruluğu da son kalıplamanın boyutsal sapmasını doğrudan etkileyecektir. Bu nedenle, kalıp üretim sürecinde, yüksek hassasiyetli kontrol için gelişmiş işleme ekipmanlarıyla birlikte yüksek mukavemetli ve ısıya dayanıklı alaşımlı takım çeliği sıklıkla kullanılır.

Basınçlı döküm prosesi parametrelerinin hassas kontrolü de stabiliteyi sağlamak için önemli bir faktördür. Alaşım sıvısının sıcaklığı, kalıbın ön ısıtma sıcaklığı, enjeksiyon hızı, enjeksiyon basınç oranı ve bekletme süresinin tümü, basınçlı dökümün şekillendirme kalitesini etkileyecektir. Üretim sürecinde, tekrarlanan kalıp denemeleri ve süreç optimizasyonu yoluyla uygun bir parametre kombinasyonunun bulunması gerekir; böylece metal sıvısı kalıp boşluğunu hızlı ve eşit bir şekilde doldurabilir ve iç gerilimi ve boyut değişikliklerini azaltmak için makul tutma basıncı altında soğuyup katılaşabilir.

Kalıplama işleminin kontrolüne ek olarak soğutma sisteminin yerleşimi de kalıplama doğruluğu üzerinde önemli bir etkiye sahiptir. Basınçlı dökümün yapısı genellikle farklı yerel duvar kalınlığı özelliklerine sahip olduğundan, eşit olmayan soğutma hızı, farklı parçalarda farklı büzülme oranlarına yol açarak deformasyona neden olur. Bu nedenle, tüm basınçlı döküm prosesinin ısı değişimini dengede tutmak için kalıpta soğutma suyu kanallarının düzenlenmesi veya hava soğutma yardımcı cihazlarının kullanılması mantıklıdır; bu, boyutsal sapmanın azaltılmasına ve genel yapının simetrisinin ve stabilitesinin iyileştirilmesine yardımcı olur.

Basınçlı döküm tamamlandıktan sonra işlem sonrası süreç de önemli bir rol oynar. Bazı basınçlı dökümler, dökümün iç stresini serbest bırakmak ve sonraki kullanımda boyut değişikliklerini veya çatlamayı önlemek için kalıptan çıkarmadan sonra ısıl işleme tabi tutulacak veya yaşlandırma işlemine tabi tutulacaktır. Ek olarak, nihai ürünün tasarım çizimleriyle tutarlı olmasını sağlamak için, boyutların izin verilen tolerans aralığı dahilinde sabit olduğundan emin olmak amacıyla her partide rastgele denetimler veya tam denetimler gerçekleştirmek için üç koordinatlı ölçüm makineleri gibi yüksek hassasiyetli boyut tespit ekipmanlarının kullanılması da gereklidir.

Modern üretimde, otomatik test ve kalite izlenebilirlik sistemleri aracılığıyla her sürecin temel parametrelerini gerçek zamanlı olarak izlemek, ürün verilerini analiz etmek, potansiyel süreç sapmalarını keşfetmek ve zamanında ayarlamalar yapmak, böylece tüm ürün grubunun tutarlılığını sağlamak da mümkündür. Aynı zamanda dijital simülasyon yazılımlarının kullanımı da giderek yaygınlaşmaktadır. Gerçek basınçlı dökümden önce doldurma, soğutma, gerilim dağılımı vb.'yi simüle edebilir ve tahmin edebilir, mühendislerin boyut değişikliklerine neden olabilecek risk noktalarını önceden belirlemesine yardımcı olur ve ürün tasarımı ve imalatının kontrol edilebilirliğini artırır.

Önerilen Ürünler

Ünlü kuruluşların sağladığı ürünlere kullanıcılar tarafından derinden güveniliyor.